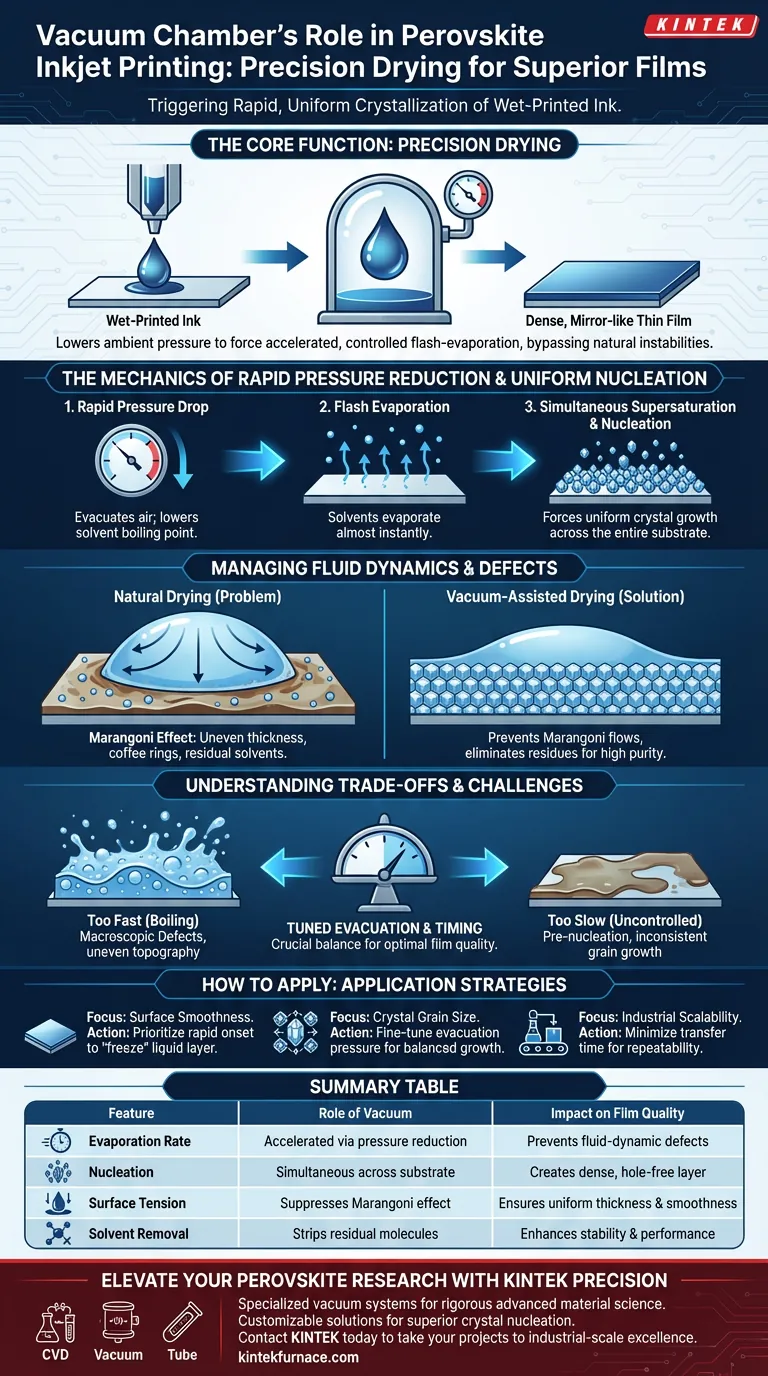

La chambre à vide agit comme un environnement de séchage de précision qui déclenche une cristallisation rapide et uniforme de l'encre de pérovskite imprimée à l'état humide. En abaissant la pression ambiante immédiatement après l'impression, le système force le solvant à s'évaporer à un rythme accéléré et très contrôlé. Ce processus est essentiel pour contourner les instabilités du séchage naturel, résultant en une couche mince dense et miroitante, exempte de défauts structurels.

La fonction principale de la chambre à vide est de remplacer l'évaporation lente et ambiante par un effet « d'évaporation flash » qui induit une nucléation simultanée sur l'ensemble du substrat. Cette méthode supprime les défauts fluidodynamiques et garantit que les cristaux de pérovskite forment une couche continue et sans trous.

Accélérer l'évaporation du solvant et la nucléation

La mécanique d'une réduction rapide de la pression

Lorsque le substrat est introduit dans la chambre, l'air est rapidement évacué pour créer un environnement de basse pression. Cette chute de pression abaisse considérablement le point d'ébullition des solvants, provoquant leur évaporation quasi instantanée à partir du film humide. En contrôlant la vitesse d'évacuation, les ingénieurs peuvent déterminer exactement quand la phase liquide se transforme en une structure cristalline solide.

Obtenir une nucléation cristalline uniforme

L'évaporation rapide force les précurseurs de pérovskite dans un état de sur-saturation sur toute la surface en même temps. Ce « point de basculement » simultané conduit à une nucléation uniforme, où les cristaux croissent ensemble de manière synchronisée. La nucléation uniforme est la principale raison pour laquelle les films assistés par vide sont plus denses et plus cohérents que ceux séchés à l'air libre.

Gestion de la dynamique des fluides et des défauts de surface

Prévenir l'effet Marangoni

Dans les environnements à séchage lent, les différences de tension superficielle provoquent l'écoulement du liquide dans la gouttelette, un phénomène connu sous le nom d'effet Marangoni. Cet effet pousse souvent le matériau vers les bords d'une zone imprimée, entraînant une épaisseur inégale et des taches de « couronne de café ». Le processus sous vide « fige » le film en place en éliminant le solvant avant que ces flux internes destructeurs ne puissent se produire.

Éliminer les solvants résiduels

Le séchage naturel standard ne parvient souvent pas à éliminer toutes les molécules de solvant, qui peuvent être piégées dans le réseau cristallin. L'environnement sous vide élimine efficacement ces résidus, ce qui est essentiel pour la stabilité chimique à long terme de la pérovskite. L'élimination de ces impuretés donne un film de haute pureté qui présente de meilleures performances électriques dans les cellules solaires ou les LED.

Comprendre les compromis

Risque de vitesses d'évacuation excessives

Si le vide est appliqué trop violemment, le solvant peut atteindre un état d'« ébullition » qui crée des bulles ou des éclaboussures dans le film humide. Cela peut entraîner des défauts macroscopiques ou une topographie inégale, annulant le but de l'étape de vide. Le taux d'évacuation doit être soigneusement ajusté à la volatilité spécifique du système de solvant de l'encre.

Défis d'intégration et de synchronisation

Le « temps de transfert » entre l'imprimante à jet d'encre et la chambre à vide est une variable critique qui peut introduire une incohérence. Si le film humide reste trop longtemps à l'air, un séchage naturel incontrôlé commence, ce qui peut entraîner une pré-nucléation et une croissance non uniforme des grains. Le maintien d'une transition stricte et automatisée est nécessaire pour garantir que chaque film imprimé réponde aux mêmes normes de qualité.

Comment appliquer cela à votre projet

Pour obtenir les meilleurs résultats avec l'impression à jet d'encre assistée par vide, votre approche doit varier en fonction de vos exigences de performance spécifiques.

- Si votre objectif principal est la douceur de la surface : Privilégiez l'amorçage rapide du vide pour « figer » la couche liquide avant que les flux de Marangoni ne puissent déformer la surface.

- Si votre objectif principal est la taille des grains cristallins : Ajustez finement la pression d'évacuation pour équilibrer la vitesse de nucléation avec le temps accordé aux cristaux pour qu'ils forment un réseau dense.

- Si votre objectif principal est la scalabilité industrielle : Concentrez-vous sur la minimisation du temps de transfert de la tête d'impression à la chambre pour assurer la répétabilité du processus sur de grands substrats.

En maîtrisant la phase de séchage assistée par vide, vous transformez l'impression à jet d'encre d'une simple méthode de dépôt en une technique de cristallisation de précision.

Tableau récapitulatif :

| Caractéristique | Rôle du vide dans l'impression à jet d'encre | Impact sur la qualité du film |

|---|---|---|

| Vitesse d'évaporation | Accélérée par une réduction rapide de la pression | Prévient les défauts fluidodynamiques tels que les effets de couronne de café |

| Nucléation | Simultanée sur l'ensemble du substrat | Crée une couche cristalline dense, continue et sans trous |

| Tension superficielle | Supprime l'effet Marangoni | Assure une épaisseur de film uniforme et une douceur miroitante |

| Élimination du solvant | Élimine les molécules résiduelles du réseau cristallin | Améliore la stabilité chimique et les performances électriques |

Élevez votre recherche sur les pérovskites avec la précision KINTEK

Les couches minces de pérovskite de haute qualité nécessitent l'équilibre parfait entre le dépôt et la cristallisation contrôlée. Chez KINTEK, nous fournissons des systèmes de vide spécialisés et des fours de laboratoire à haute température—y compris des systèmes CVD, sous vide et à tube—conçus pour répondre aux exigences rigoureuses de la science des matériaux avancés.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour vous aider à éliminer les défauts de surface et à obtenir une nucléation cristalline supérieure. Contactez-nous dès aujourd'hui pour trouver la solution idéale pour votre laboratoire et faites passer vos projets de couches minces du laboratoire à l'excellence à l'échelle industrielle.

Guide Visuel

Références

- Azam Khorasani, Mojtaba Abdi‐Jalebi. Opportunities, Challenges, and Strategies for Scalable Deposition of Metal Halide Perovskite Solar Cells and Modules. DOI: 10.1002/aesr.202300275

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Le Four de Fusion sous Vide Poussé est-il adapté aux applications de recherche ? Libérez la Pureté et la Précision en Science des Matériaux

- Quelle est la fonction d'un système de vide dans le processus de récupération par distillation sous vide des alliages de magnésium ?

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire pour les précurseurs à base de lignine ? Assurer l'intégrité structurelle

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les poudres céramiques ? Préserver la pureté et la frittabilité

- Quelle est la fonction d'un lyophilisateur sous vide pour les squelettes carbonés de pommes de terre ? Assurer l'intégrité poreuse et la surface spécifique

- Quels sont les principaux objectifs du processus d'utilisation d'un four de recuit sous vide pour le traitement de films multicouches d'alliages à haute entropie (HEA) ?

- Comment le refroidissement est-il généralement réalisé dans les fours sous vide ? Maîtrisez le traitement thermique de précision pour des résultats supérieurs

- Comment fonctionne un four de frittage par plasma à décharge ? Débloquez le traitement de matériaux rapide à haute température