La sélection du four à résistance de type boîte approprié est une décision critique qui a un impact direct sur la qualité de vos résultats et l'efficacité de vos opérations. Les facteurs les plus importants à considérer sont les exigences spécifiques de votre processus, y compris la plage de température nécessaire, le besoin de contrôle de l'atmosphère et le degré d'uniformité de température requis dans la chambre. Ces besoins techniques doivent être mis en balance avec des considérations financières à long terme telles que l'efficacité énergétique et les coûts de maintenance.

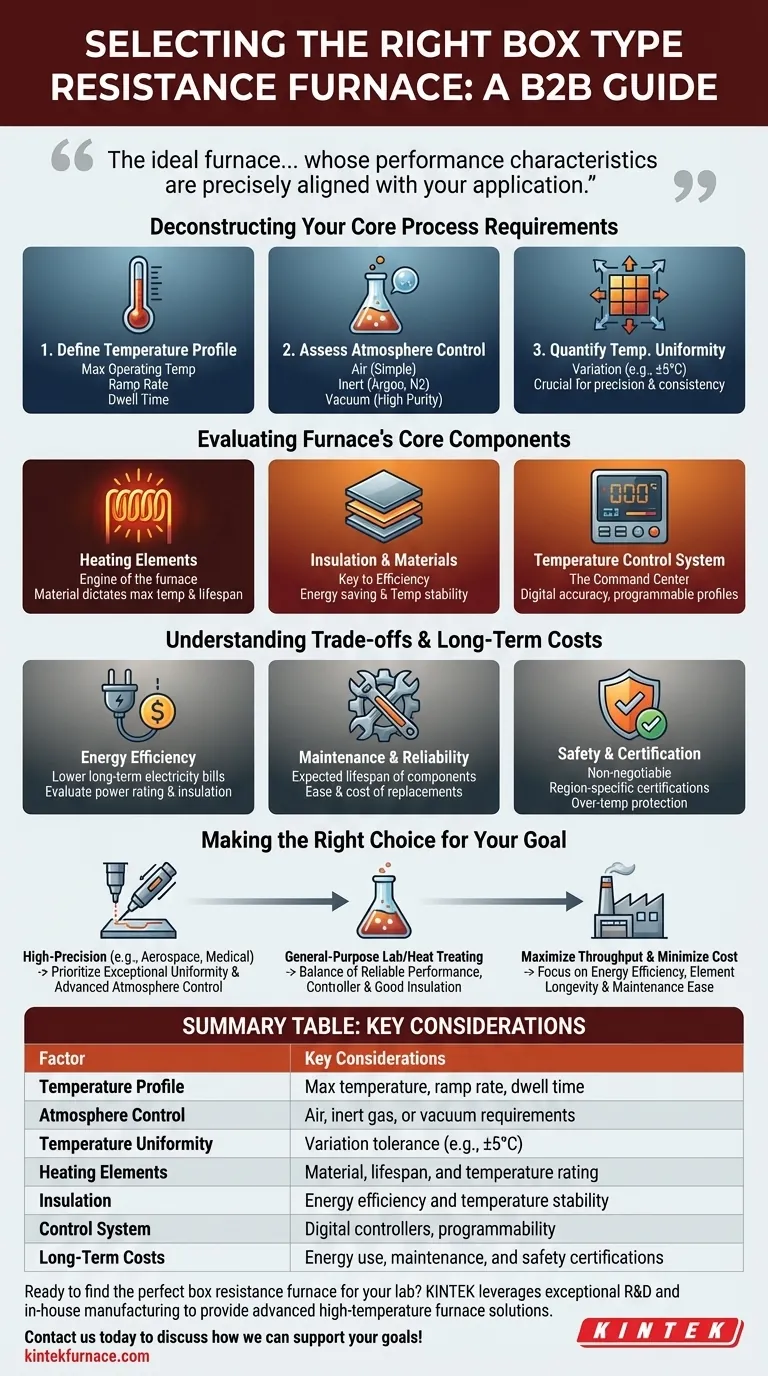

Le four idéal n'est pas simplement celui qui présente les spécifications les plus élevées, mais celui dont les caractéristiques de performance sont précisément alignées sur votre application. Une évaluation méthodique des besoins de votre processus avant d'évaluer tout équipement est essentielle pour garantir des résultats fiables et un investissement judicieux.

Décomposer vos exigences de processus fondamentales

Avant d'évaluer un modèle de four spécifique, vous devez d'abord définir les paramètres non négociables de votre processus thermique. Cette clarté interne servira de guide pour chaque décision ultérieure.

Définissez votre profil de température

L'exigence la plus fondamentale est la température. Considérez non seulement la température maximale que vous devez atteindre, mais aussi l'intégralité du cycle thermique. Demandez-vous :

- Quelle est la température de fonctionnement maximale absolue requise ?

- À quelle vitesse le four doit-il monter en température (taux de montée) ?

- Pendant combien de temps le four doit-il maintenir une température spécifique (temps de palier) ?

Répondre à ces questions garantit que vous sélectionnez un four avec des éléments chauffants et une isolation capables d'exécuter de manière fiable votre profil spécifique sans être sollicités à l'excès.

Évaluer les besoins en contrôle d'atmosphère

L'environnement à l'intérieur du four est tout aussi critique que la température. L'atmosphère par défaut dans un four de base est l'air ambiant.

- Atmosphère d'air : Convient à de nombreuses applications de chauffage simples, telles que le séchage ou le revenu de base.

- Atmosphère inerte : Les processus tels que le recuit ou le frittage nécessitent souvent l'injection d'un gaz inerte (par exemple, Argon, Azote) dans la chambre pour prévenir l'oxydation et assurer la pureté du matériau. Cela nécessite un four doté d'une bonne étanchéité et de raccords d'entrée/sortie de gaz.

- Vide : Pour le plus haut niveau de pureté et pour prévenir toute réaction liée aux gaz, un four sous vide est nécessaire. Cela représente une étape importante en termes de complexité et de coût.

Quantifier l'uniformité de la température

L'uniformité de la température spécifie dans quelle mesure la température peut varier entre différents points à l'intérieur de la chambre du four. Elle est souvent exprimée sous forme de plage, telle que ±5°C.

Pour les applications impliquant de grandes pièces ou plusieurs petites pièces dans un seul lot, une faible uniformité peut entraîner des résultats incohérents. Les industries de haute précision telles que l'aérospatiale ou la fabrication de dispositifs médicaux exigent une excellente uniformité pour garantir que chaque pièce est traitée identiquement.

Évaluation des composants de base du four

Une fois que vos exigences de processus sont claires, vous pouvez commencer à évaluer comment les composants physiques d'un four répondent à ces besoins.

Éléments chauffants : Le moteur du four

Les éléments chauffants sont responsables de la production de chaleur. Leur composition matérielle détermine la température maximale du four et sa durée de vie opérationnelle. Assurez-vous que les éléments sont conçus pour des températures confortablement supérieures à votre exigence de processus maximale afin d'éviter une défaillance prématurée.

Isolation et matériaux : La clé de l'efficacité

La qualité de l'isolation du four, souvent une fibre d'alumine multi-couches, est essentielle. Une isolation supérieure offre deux avantages clés :

- Efficacité énergétique : Elle empêche la chaleur de s'échapper, réduisant ainsi l'énergie nécessaire pour maintenir la température et diminuant vos coûts d'exploitation.

- Stabilité de la température : Elle aide le système de contrôle à maintenir une température stable et uniforme à l'intérieur de la chambre.

La coque extérieure du four doit être robuste et le matériau de la chambre interne doit être capable de résister à vos cycles thermiques sans se dégrader.

Le système de contrôle de la température : Votre centre de commande

Le système de contrôle est le cerveau du four. Un contrôleur numérique moderne avec un capteur de température de haute qualité (thermocouple) est essentiel pour la précision et la répétabilité. Les systèmes avancés permettent des profils de chauffage multi-étapes programmables, ce qui est crucial pour les processus complexes.

Comprendre les compromis et les coûts à long terme

Le prix d'achat initial n'est qu'une partie du coût total de possession. Une décision véritablement éclairée tient compte des dépenses courantes et des risques potentiels.

Au-delà du prix d'achat : L'efficacité énergétique

Un four moins cher avec une mauvaise isolation vous coûtera plus cher à long terme en raison de factures d'électricité plus élevées. L'évaluation de la puissance nominale et de la qualité de l'isolation est essentielle pour comprendre le coût opérationnel réel.

Maintenance et fiabilité

Un four avec une structure simple et bien conçue peut être plus facile et moins coûteux à entretenir. Renseignez-vous sur la durée de vie attendue des composants critiques tels que les éléments chauffants et le coût et la disponibilité des pièces de rechange.

Sécurité et certification : Un facteur non négociable

L'équipement à haute température comporte des risques inhérents. Assurez-vous que tout four que vous envisagez possède les certifications de sécurité nécessaires pour votre région. Les fonctionnalités telles que la protection contre les surchauffes et l'arrêt automatique ne sont pas des luxes ; elles sont essentielles pour protéger votre personnel et vos installations. Prévoyez toujours de suivre rigoureusement les instructions du fabricant pour l'utilisation et la maintenance.

Faire le bon choix pour votre objectif

Votre décision finale doit être une correspondance délibérée entre vos objectifs et les capacités du four.

- Si votre objectif principal est le traitement de matériaux de haute précision (par exemple, aérospatiale, médical) : Privilégiez une uniformité de température exceptionnelle (par exemple, ±3°C ou mieux) et des options de contrôle d'atmosphère avancées.

- Si votre objectif principal est le travail général en laboratoire ou le traitement thermique : Un four robuste avec un contrôleur de température fiable et une bonne isolation offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est de maximiser le débit et de minimiser les coûts opérationnels : Portez une attention particulière aux cotes d'efficacité énergétique, à la longévité des éléments chauffants et à la facilité et au coût de la maintenance.

En faisant correspondre systématiquement vos besoins de processus à ces caractéristiques fondamentales du four, vous pouvez sélectionner en toute confiance un instrument qui servira de pierre angulaire fiable pour votre travail pendant de nombreuses années.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Profil de température | Température max., taux de montée, temps de palier |

| Contrôle de l'atmosphère | Exigences en air, gaz inerte ou vide |

| Uniformité de la température | Tolérance de variation (par exemple, ±5°C) |

| Éléments chauffants | Matériau, durée de vie et plage de température |

| Isolation | Efficacité énergétique et stabilité de la température |

| Système de contrôle | Contrôleurs numériques, capacité de programmation |

| Coûts à long terme | Consommation d'énergie, maintenance et certifications de sécurité |

Prêt à trouver le four à résistance de type boîte parfait pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément à vos besoins expérimentaux uniques pour une efficacité et une fiabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques