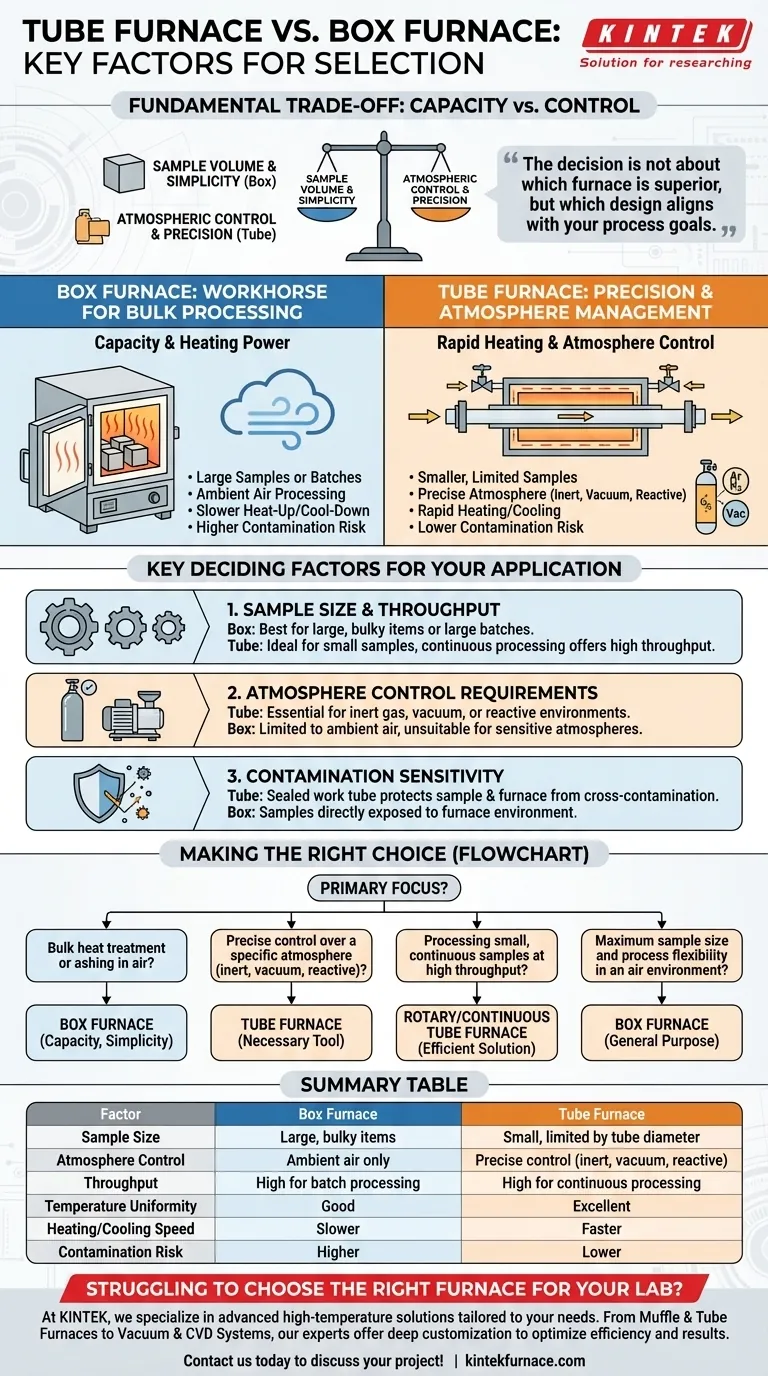

Au fond, le choix entre un four tubulaire et un four à moufle se résume à un compromis fondamental entre le volume de l'échantillon et le contrôle atmosphérique. Un four à moufle est conçu pour traiter de plus grands échantillons ou lots dans l'air ambiant, tandis qu'un four tubulaire excelle à fournir un traitement thermique précis à de plus petits échantillons dans un environnement gazeux étroitement contrôlé.

La décision ne porte pas sur le four qui est supérieur, mais sur le design qui correspond à vos objectifs de processus. Les fours à moufle offrent capacité et simplicité pour le traitement en vrac, tandis que les fours tubulaires offrent précision et contrôle atmosphérique pour des applications spécialisées.

La différence fondamentale de conception : Capacité vs. Contrôle

La structure physique de chaque type de four dicte son cas d'utilisation idéal. Comprendre cette différence fondamentale est la première étape pour faire le bon choix.

Fours à moufle : Le cheval de bataille pour le traitement en vrac

Un four à moufle, également appelé four à chambre, est essentiellement une chambre isolée avec une grande porte à l'avant. Sa conception privilégie la capacité et la puissance de chauffage.

Ces fours sont construits pour manipuler de grands articles individuels ou de grands lots de petites pièces. Ils sont la norme pour les applications générales comme le recuit, le durcissement, la calcination ou d'autres traitements thermiques où l'atmosphère d'air ambiant est acceptable.

Fours tubulaires : Précision et gestion de l'atmosphère

Un four tubulaire dispose d'une chambre de chauffage cylindrique à travers laquelle un tube de travail séparé, généralement en céramique, en quartz ou en métal, est placé. Les échantillons sont traités à l'intérieur de ce tube.

Cette conception offre deux avantages distincts. Premièrement, le plus petit volume permet des vitesses de chauffage et de refroidissement rapides et une excellente uniformité de température. Deuxièmement, le tube de travail peut être scellé, permettant un contrôle précis de l'atmosphère autour de l'échantillon, des gaz inertes comme l'argon aux gaz réactifs ou au vide.

Facteurs décisifs clés pour votre application

Au-delà de la conception de base, plusieurs facteurs critiques guideront votre décision. Vos exigences de processus spécifiques doivent être le moteur principal.

Facteur 1 : Taille de l'échantillon et débit

La considération la plus immédiate est la taille et la quantité de ce que vous devez traiter. Un four à moufle est le choix évident pour un grand composant unique qui ne rentrera tout simplement pas dans un tube.

Pour les échantillons plus petits, le choix dépend du débit. Un four à moufle peut traiter un grand lot à la fois. Cependant, certains fours tubulaires peuvent être configurés pour un traitement continu, où le matériau circule à travers le tube, offrant souvent un débit global plus rapide que les cycles répétés de chauffage et de refroidissement d'un four à moufle de type lot.

Facteur 2 : Exigences de contrôle de l'atmosphère

C'est souvent le facteur décisif le plus important. Si votre processus nécessite autre chose qu'un environnement d'air ambiant, un four tubulaire est presque toujours la bonne réponse.

Le tube de travail scellé est essentiel pour prévenir l'oxydation en utilisant un gaz inerte (par exemple, Azote, Argon), en effectuant des processus sous vide ou en introduisant des gaz réactifs. Atteindre ce niveau de contrôle dans un four à moufle standard est peu pratique et souvent impossible.

Facteur 3 : Sensibilité à la contamination

Étant donné que les échantillons sont placés directement à l'intérieur d'un tube de travail scellé, un four tubulaire offre une protection supérieure à la fois pour l'échantillon et pour le four.

Le tube de travail empêche le dégazage de l'échantillon de contaminer l'isolation et les éléments chauffants du four. Inversement, il protège également les échantillons très sensibles de toute particule provenant de l'intérieur du four.

Comprendre les compromis et les limites

Aucun choix d'équipement n'est sans compromis. Être conscient des limites inhérentes à chaque type de four est essentiel pour éviter les erreurs coûteuses et la frustration opérationnelle.

Les contraintes des fours à moufle

La principale limitation d'un four à moufle est son manque de contrôle atmosphérique. Les échantillons sont directement exposés à l'air, ce qui peut être préjudiciable pour de nombreux matériaux à haute température.

Ils ont également une masse thermique importante, ce qui entraîne des cycles de chauffage et de refroidissement plus lents par rapport à la réponse agile d'un four tubulaire plus petit.

Les contraintes des fours tubulaires

La limitation la plus importante d'un four tubulaire est sa taille et sa géométrie d'échantillon restreintes. Vous êtes fondamentalement limité par le diamètre du tube de travail.

De plus, les tubes de travail sont des consommables. Ils peuvent être fragiles, en particulier la céramique et le quartz, et représentent un coût opérationnel continu. Une défaillance catastrophique du tube peut également endommager le four lui-même.

L'impact de l'orientation : Horizontale vs. Verticale

Dans les fours tubulaires, l'orientation est importante. Les fours horizontaux sont courants et faciles à charger, tandis que les fours verticaux sont idéaux pour le traitement des poudres ou des échantillons fondus afin d'éviter le contact avec la paroi du tube et d'améliorer l'uniformité.

Faire le bon choix pour votre processus

Pour sélectionner le bon four, vous devez aligner les points forts de l'équipement avec votre objectif principal de processus.

- Si votre objectif principal est le traitement thermique en vrac ou la calcination à l'air : Un four à moufle offre la meilleure combinaison de capacité, de simplicité et de rentabilité.

- Si votre objectif principal est un contrôle précis sur une atmosphère spécifique (inerte, vide, réactive) : Un four tubulaire est l'outil nécessaire pour le travail.

- Si votre objectif principal est le traitement d'échantillons petits et continus à haut débit : Un four tubulaire rotatif ou à alimentation continue est la solution la plus efficace.

- Si votre objectif principal est la taille maximale de l'échantillon et la flexibilité du processus dans un environnement aérien : Un four à moufle offre la polyvalence nécessaire pour les travaux de laboratoire à usage général.

En fin de compte, choisir le bon four est un exercice qui consiste à faire correspondre la conception inhérente de l'outil à votre objectif scientifique ou de production spécifique.

Tableau récapitulatif :

| Facteur | Four à moufle | Four tubulaire |

|---|---|---|

| Taille de l'échantillon | Articles volumineux, encombrants | Petits, limités par le diamètre du tube |

| Contrôle de l'atmosphère | Air ambiant uniquement | Contrôle précis (inerte, vide, réactif) |

| Débit | Élevé pour le traitement par lots | Élevé pour le traitement continu |

| Uniformité de la température | Bonne | Excellente |

| Vitesse de chauffage/refroidissement | Plus lente | Plus rapide |

| Risque de contamination | Plus élevé | Plus faible |

Vous avez du mal à choisir le bon four pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées à haute température adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une gamme de produits diversifiée — y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD — avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un traitement en vrac ou d'un contrôle atmosphérique précis, nos experts peuvent vous aider à optimiser l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer votre traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs