Essentiellement, la différence entre la presse à chaud et la presse isostatique à chaud (HIP) réside dans la direction de la force appliquée. La presse à chaud utilise une pression unidirectionnelle, uniaxiale, provenant d'une presse mécanique, tandis que le HIP utilise une pression gazeuse uniforme appliquée de manière égale dans toutes les directions. Cette distinction fondamentale détermine les capacités, les coûts et les applications idéales pour chaque procédé.

Le choix est un compromis direct entre la simplicité de fabrication et la performance ultime du matériau. La presse à chaud est une solution rentable pour les formes simples, tandis que le HIP est un procédé haut de gamme pour la création de composants complexes et entièrement denses où l'échec n'est pas une option.

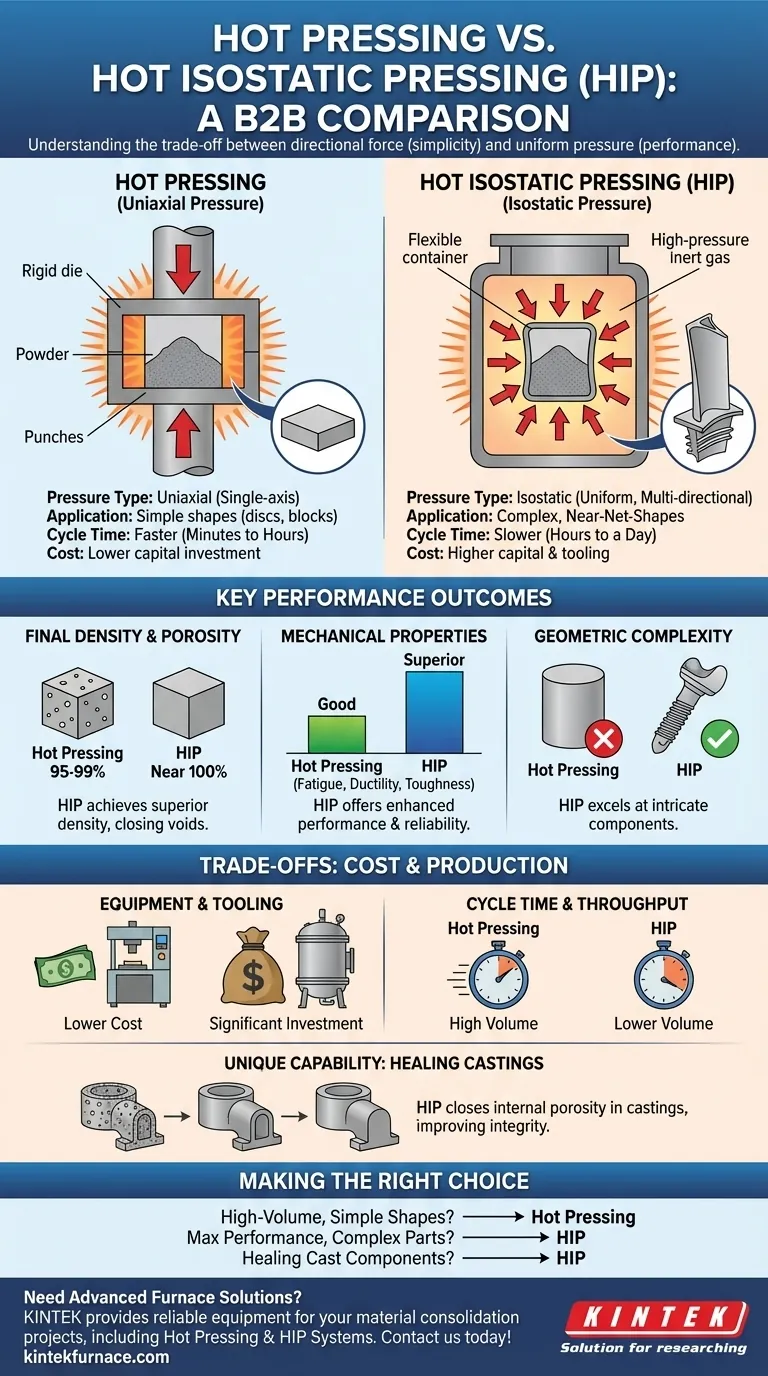

La différence fondamentale : Pression uniaxiale vs. isostatique

Pour comprendre quand utiliser chaque méthode, vous devez d'abord visualiser comment elles consolident les poudres de matériaux. Les deux utilisent une température élevée pour rendre le matériau malléable, mais la manière dont elles appliquent la pression est complètement différente.

Comment fonctionne la presse à chaud

La presse à chaud consiste à placer une poudre dans une matrice rigide, qui est ensuite comprimée par un ou deux poinçons mobiles le long d'un seul axe vertical. L'ensemble matrice et poudre est chauffé simultanément.

Cette pression uniaxiale est très efficace pour consolider les poudres en géométries simples comme des disques, des blocs ou des cylindres. Il s'agit d'une action mécanique directe.

Comment fonctionne la presse isostatique à chaud (HIP)

En presse isostatique à chaud, la poudre est d'abord scellée dans un récipient flexible ou ajusté, souvent en métal. Ce récipient est ensuite placé à l'intérieur d'un récipient haute pression.

Le récipient est rempli d'un gaz inerte haute pression (comme l'argon) et chauffé. Cette pression isostatique agit uniformément sur le récipient de tous les côtés, consolidant la poudre en une pièce solide et entièrement dense. La pression est transmise de manière hydrostatique, éliminant le frottement des parois de la matrice.

Comparaison des principaux résultats de performance

La différence dans l'application de la pression entraîne des variations significatives dans la qualité, les propriétés et les possibilités géométriques de la pièce finale.

Densité finale et porosité

Le HIP est la norme de l'industrie pour atteindre une densité théorique proche de 100 %. Étant donné que la pression est appliquée de toutes les directions, elle ferme efficacement tous les vides internes et la porosité du matériau.

La presse à chaud atteint des densités élevées (souvent 95-99 %), mais une porosité résiduelle peut subsister. Le frottement entre la poudre et les parois de la matrice peut créer des gradients de pression, rendant plus difficile la densification uniforme des coins et des bords du matériau.

Propriétés mécaniques

La densité supérieure obtenue par le HIP se traduit directement par des propriétés mécaniques supérieures. En éliminant les pores internes, qui agissent comme des concentrateurs de contraintes et des sites d'amorçage de fissures, le HIP améliore considérablement la durée de vie en fatigue, la ductilité et la ténacité à la rupture d'un matériau.

Cela rend le HIP essentiel pour les composants critiques dans les applications aérospatiales, médicales et énergétiques où une défaillance matérielle serait catastrophique.

Complexité géométrique

La presse à chaud est limitée aux formes simples et prismatiques qui peuvent être facilement éjectées d'une matrice rigide.

Le HIP excelle dans la production de pièces complexes, quasi-nettes. Étant donné que la pression est appliquée par un gaz, elle se conforme parfaitement aux géométries complexes, telles que les aubes de turbine ou les implants orthopédiques, minimisant le besoin d'un usinage post-traitement extensif.

Comprendre les compromis : Coût et production

Bien que le HIP offre des performances techniques supérieures, il entraîne un coût significatif en termes d'équipement et de temps de cycle.

Coûts d'équipement et d'outillage

Le coût principal du HIP est le récipient haute pression lui-même, qui représente un investissement en capital massif. L'équipement de presse à chaud est généralement moins cher et plus courant.

De plus, la plupart des procédés HIP nécessitent que la poudre soit encapsulée dans une "boîte" métallique jetable, qui doit être produite puis retirée, ajoutant des coûts et de la complexité au processus.

Temps de cycle et débit

Les cycles de presse à chaud se mesurent généralement en minutes à quelques heures, ce qui permet un débit relativement élevé pour les pièces standard.

Les cycles HIP sont significativement plus longs, durant souvent plusieurs heures, voire une journée entière. Cela est dû au temps nécessaire pour chauffer, pressuriser, maintenir et refroidir en toute sécurité le grand récipient, ce qui en fait un processus à volume beaucoup plus faible.

Une capacité unique : Réparer les pièces moulées

Au-delà de la consolidation des poudres, le HIP a une capacité unique à "réparer" les défauts des pièces fabriquées par d'autres méthodes, comme la coulée. En soumettant un composant moulé au cycle HIP, la porosité gazeuse interne et les vides peuvent être fermés, améliorant considérablement l'intégrité structurelle de la pièce moulée.

Faire le bon choix pour votre application

Le choix du bon procédé nécessite une compréhension claire des exigences non négociables de votre projet.

- Si votre objectif principal est la production en grand volume de formes simples : La presse à chaud est le choix évident pour son coût inférieur, ses temps de cycle plus rapides et sa densification suffisante pour de nombreuses applications comme les cibles de pulvérisation ou les plaques de blindage en céramique de base.

- Si votre objectif principal est une performance et une fiabilité maximales pour les pièces complexes : Le HIP est la seule option viable pour créer des composants entièrement denses, quasi-nets pour des applications critiques comme les disques de moteur à réaction ou les implants médicaux.

- Si votre objectif principal est d'améliorer l'intégrité des composants moulés existants : Le HIP est particulièrement adapté comme étape de post-traitement pour réparer la porosité interne et améliorer les performances des pièces moulées de grande valeur.

Comprendre cet équilibre entre force directionnelle et pression uniforme est la clé de la maîtrise de la consolidation avancée des matériaux.

Tableau récapitulatif :

| Aspect | Presse à chaud | Presse isostatique à chaud (HIP) |

|---|---|---|

| Type de pression | Uniaxiale (axe unique) | Isostatique (uniforme dans toutes les directions) |

| Densité finale | 95-99% théorique | Proche de 100% théorique |

| Complexité géométrique | Formes simples (ex: disques, blocs) | Formes complexes, quasi-nettes (ex: aubes de turbine) |

| Propriétés mécaniques | Bonnes, avec une certaine porosité | Durée de vie en fatigue, ductilité, ténacité supérieures |

| Coût | Coûts d'équipement et d'outillage inférieurs | Investissement en capital plus élevé et coûts de boîtes jetables |

| Temps de cycle | Minutes à heures (plus rapide) | Heures à une journée (plus lent) |

| Capacités uniques | Rentable pour les pièces simples en grand volume | Répare les défauts des pièces moulées, idéal pour les applications critiques |

Besoin de solutions de fours avancées à haute température pour vos projets de consolidation de matériaux ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des équipements fiables comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour la presse à chaud, le HIP, et plus encore. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure