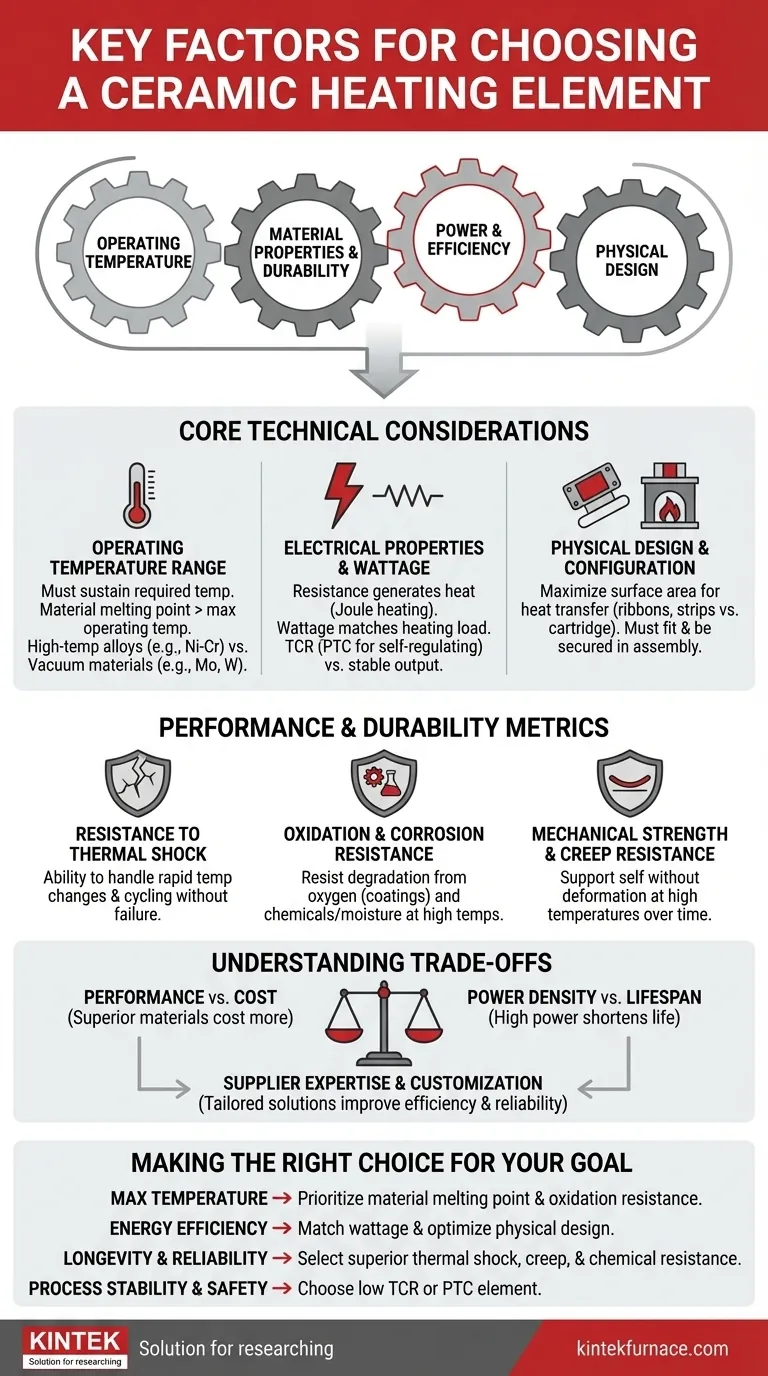

Pour choisir le bon élément chauffant en céramique, vous devez évaluer quatre facteurs principaux. Il s'agit de la plage de température de fonctionnement requise, des propriétés et de la durabilité du matériau de l'élément, de ses exigences de puissance et de son efficacité, ainsi que de sa conception physique par rapport à votre application spécifique.

Le choix optimal n'est pas l'élément le plus puissant ou le plus avancé, mais celui dont les spécifications techniques et la conception physique correspondent le mieux aux exigences précises de votre système. Une inadéquation dans tout domaine clé entraîne une inefficacité, une défaillance prématurée ou des performances inadéquates.

Considérations techniques fondamentales

La sélection du bon élément chauffant commence par une compréhension claire des exigences techniques fondamentales. Ces propriétés dictent la manière dont l'élément fonctionnera sous charge et dans son environnement prévu.

Plage de température de fonctionnement

Le facteur le plus critique est la température que l'élément doit atteindre et maintenir. La composition du matériau de l'élément doit avoir un point de fusion nettement supérieur à sa température de fonctionnement maximale pour assurer la stabilité et une longue durée de vie.

Différentes céramiques et matériaux métalliques sont adaptés à différentes plages de chaleur. Par exemple, les alliages nickel-chrome sont courants pour le chauffage de l'air à haute température, tandis que des matériaux comme le molybdène ou le tungstène sont utilisés dans les fours à vide pour des températures encore plus élevées.

Propriétés électriques et puissance (Wattage)

La résistance électrique de l'élément est ce qui génère de la chaleur lorsqu'un courant est appliqué (chauffage par effet Joule). Cette résistance est déterminée par la résistivité inhérente du matériau et ses dimensions physiques, en particulier sa section transversale.

La puissance, ou sortie thermique, doit être soigneusement adaptée à la charge de chauffage. Un élément sous-dimensionné ne parviendra pas à atteindre la température cible, tandis qu'un élément surdimensionné est inefficace et plus difficile à contrôler.

Considérez également le coefficient de température de résistance (TCR). Un faible TCR fournit une sortie de chaleur stable à mesure que la température de l'élément change, ce qui est idéal pour un contrôle de processus précis. Un TCR positif élevé (PTC) est utile pour les éléments chauffants autorégulateurs qui réduisent leur puissance à mesure qu'ils chauffent, évitant ainsi la surchauffe.

Conception physique et configuration

La forme et la taille de l'élément chauffant ont un impact direct sur l'efficacité du transfert de chaleur. L'objectif est de maximiser la surface qui rayonne ou conduit la chaleur vers la cible.

Par exemple, les rubans ou bandes larges sont souvent utilisés dans les fours à vide pour maximiser la surface rayonnante. En revanche, un réchauffeur à cartouche compact est conçu pour être inséré dans des trous percés afin de fournir une chaleur conductrice concentrée. L'élément doit s'adapter physiquement et être correctement fixé dans votre assemblage.

Métriques de performance et de durabilité

Au-delà des performances initiales, la capacité d'un élément à résister à son environnement de fonctionnement au fil du temps est cruciale pour la fiabilité et la réduction des temps d'arrêt.

Résistance au choc thermique

Les matériaux céramiques peuvent être sujets à la fissuration lorsqu'ils sont soumis à des changements de température rapides. La résistance au choc thermique est une mesure de la capacité d'un élément à supporter des cycles de chauffage et de refroidissement rapides sans défaillance mécanique, un facteur critique dans les applications avec des cycles marche/arrêt fréquents.

Résistance à l'oxydation et à la corrosion

À haute température, la plupart des matériaux réagissent avec l'oxygène de l'air, un processus appelé oxydation. Cela dégrade l'élément et entraîne une défaillance. Les éléments de haute qualité incorporent souvent des matériaux résistants à l'oxydation ou sont protégés par une couche de surface, telle qu'un revêtement d'oxyde de silicium ou d'aluminium.

Si l'élément doit être exposé à des produits chimiques ou à l'humidité, sa résistance à la corrosion est tout aussi importante pour garantir une longue durée de vie opérationnelle.

Résistance mécanique et résistance au fluage

Un élément chauffant doit être suffisamment solide pour se soutenir sans se déformer à haute température. Cette propriété, connue sous le nom de résistance au fluage, empêche l'élément de s'affaisser, de s'étirer ou de se casser sous son propre poids sur des milliers d'heures de fonctionnement.

Comprendre les compromis

Le choix d'un élément chauffant implique de mettre en balance des facteurs concurrents. Être conscient de ces compromis est essentiel pour prendre une décision pratique et rentable.

Performance par rapport au coût

Les matériaux haute performance capables de résister à des températures extrêmes et à des environnements corrosifs sont invariablement plus coûteux. Vous devez évaluer le besoin de durabilité et de performance supérieures par rapport au budget du projet.

Densité de puissance par rapport à la durée de vie de l'élément

Faire fonctionner un élément à sa puissance nominale maximale (haute densité de puissance) fournit plus de chaleur, mais sollicite davantage le matériau. Cela raccourcit considérablement sa durée de vie opérationnelle. Pour les applications nécessitant une fiabilité à long terme, il est souvent judicieux d'utiliser un élément légèrement plus grand ou plus capable fonctionnant en dessous de sa limite maximale.

Expertise du fournisseur et personnalisation

Une pièce standard à faible coût peut sembler attrayante, mais un fournisseur compétent peut être un partenaire précieux. Un bon fabricant peut fournir des conseils techniques et des solutions personnalisées adaptées à vos besoins spécifiques de tension, de puissance et de dimensions, améliorant ainsi l'efficacité et la fiabilité.

Faire le bon choix pour votre objectif

Alignez vos critères de sélection sur votre objectif le plus important pour simplifier votre décision.

- Si votre objectif principal est la température maximale : Privilégiez la composition du matériau de l'élément, en vous assurant que son point de fusion et sa résistance à l'oxydation sont bien supérieurs à votre température de fonctionnement cible.

- Si votre objectif principal est l'efficacité énergétique : Adaptez la puissance de l'élément précisément à vos besoins de chauffage et choisissez une conception physique qui maximise le transfert de chaleur vers votre cible.

- Si votre objectif principal est la longévité et la fiabilité : Optez pour une résistance supérieure au choc thermique, une résistance au fluage et une durabilité chimique, même si cela entraîne un coût initial plus élevé.

- Si votre objectif principal est la stabilité et la sécurité du processus : Choisissez un élément avec un faible coefficient de température de résistance (TCR) pour une sortie stable ou un élément PTC pour des propriétés autorégulatrices inhérentes.

En évaluant systématiquement votre application par rapport à ces facteurs techniques, vous pouvez choisir en toute confiance un élément qui offre des performances fiables et efficaces.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Plage de température de fonctionnement | Point de fusion du matériau, stabilité et aptitude aux hautes températures |

| Propriétés électriques | Résistance, puissance, coefficient de température de résistance (TCR) pour l'efficacité |

| Conception physique | Forme, taille, surface pour le transfert de chaleur et ajustement dans l'assemblage |

| Métriques de durabilité | Résistance au choc thermique, résistance à l'oxydation/corrosion, résistance mécanique |

| Compromis | Performance par rapport au coût, densité de puissance par rapport à la durée de vie, personnalisation par le fournisseur |

Besoin d'une solution de chauffage personnalisée ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à moufle, à tube, rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une efficacité et une fiabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie