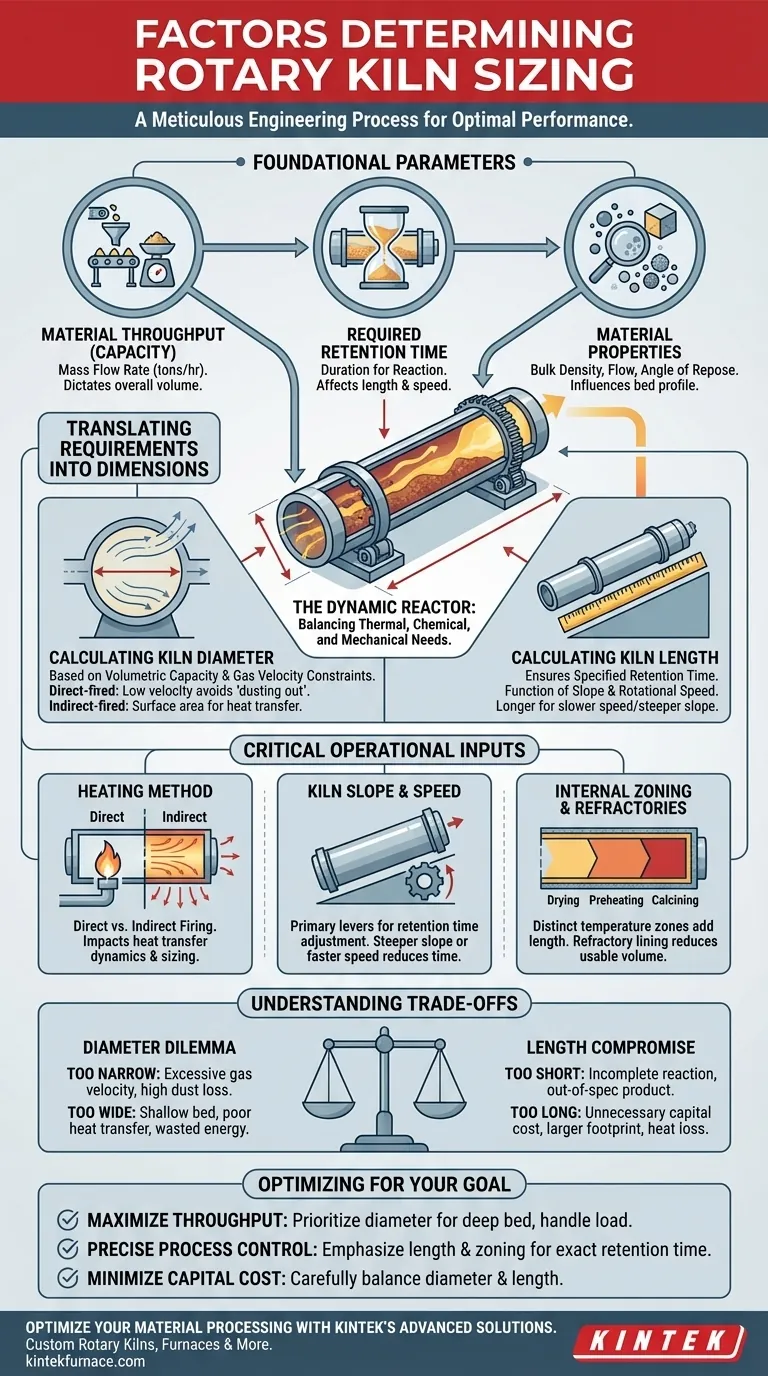

Fondamentalement, le dimensionnement d'un four rotatif est un processus d'ingénierie méticuleux qui équilibre les exigences thermiques et chimiques de votre matériau avec la mécanique physique du four lui-même. Les principaux facteurs qui déterminent ses dimensions sont la capacité de matériau requise (débit), le temps de séjour nécessaire pour obtenir la réaction souhaitée et les propriétés physiques du matériau traité. Ces entrées éclairent directement les deux sorties finales : le diamètre et la longueur du four.

Un four rotatif n'est pas seulement un conteneur ; c'est un réacteur dynamique. Sa taille est dictée par la nécessité d'exposer un volume spécifique de matériau à un profil de température précis pendant une durée spécifique, tout en assurant un mouvement efficace et continu de l'entrée à la décharge.

Paramètres de dimensionnement fondamentaux

L'ensemble du processus de conception commence par une compréhension approfondie du matériau que vous avez l'intention de traiter. Ces propriétés constituent la base non négociable de tout calcul de dimensionnement.

Débit de matériau (Capacité)

Le paramètre le plus fondamental est le débit massique du matériau, généralement mesuré en tonnes par heure. Cela détermine le volume global que le four doit pouvoir traiter à un moment donné.

Tous les calculs ultérieurs sont basés sur la satisfaction de cette exigence de capacité principale.

Temps de séjour requis

Le temps de séjour est la durée pendant laquelle une particule de matériau doit rester dans le four pour subir le changement physique ou la réaction chimique désirée.

Ceci est déterminé par des essais en laboratoire ou des essais à l'échelle pilote. Un processus nécessitant un long temps de séjour nécessitera un four plus long ou une vitesse de transport de matériau plus lente.

Propriétés du matériau et profil de lit

Les caractéristiques du matériau — telles que sa densité apparente, la distribution granulométrique et l'angle de repos — sont critiques.

Ces propriétés influencent la manière dont le matériau roule et s'écoule, ce qui détermine le profil de lit optimal, soit le pourcentage de la section transversale du four rempli de matériau. Un niveau de remplissage typique se situe entre 10 et 20 %.

Traduire les exigences en dimensions

Une fois les paramètres fondamentaux établis, ils sont utilisés pour calculer les dimensions physiques du four. Le diamètre et la longueur sont interconnectés mais sont déterminés par différents facteurs principaux.

Calcul du diamètre du four

Le diamètre du four est principalement une fonction de la capacité volumétrique requise et des contraintes sur la vitesse des gaz internes.

Dans un four à chauffage direct, le diamètre doit être suffisamment grand pour maintenir une faible vitesse des gaz à contre-courant. Une vitesse excessivement élevée peut entraîner l'expulsion du matériau fin hors du four, un phénomène connu sous le nom d'« entraînement par les gaz ».

Pour les fours à chauffage indirect, le diamètre est plus étroitement lié à l'obtention de la surface nécessaire pour le transfert de chaleur vers le lit de matériau.

Calcul de la longueur du four

La longueur du four est calculée pour garantir que le temps de séjour spécifié est atteint. Elle est directement fonction de la pente du four et de sa vitesse de rotation.

Le matériau avance dans le four à chaque rotation. Par conséquent, un four plus long est nécessaire pour obtenir un temps de séjour donné si la pente est plus raide ou si la vitesse de rotation est plus élevée.

Entrées opérationnelles critiques

Les dimensions finales sont affinées par un ensemble de variables opérationnelles que vous contrôlez. Ces paramètres sont déterminés lors de la phase de conception et ont un impact majeur sur la taille finale et l'efficacité du four.

Méthode de chauffage (Direct vs. Indirect)

Le fait que le four soit à chauffage direct (la flamme du brûleur et les gaz sont en contact avec le matériau) ou à chauffage indirect (la chaleur est appliquée à l'extérieur de la coque) modifie fondamentalement les calculs de dimensionnement.

Les conceptions à chauffage direct sont dominées par l'efficacité thermique et la dynamique de l'écoulement des gaz, tandis que les conceptions indirectes privilégient le transfert de chaleur par conduction à travers la coque du four.

Pente du four et vitesse de rotation

La pente, ou inclinaison, du four (typiquement de 1 % à 4 %) et sa vitesse de rotation (0,2 à 5 tr/min) fonctionnent ensemble pour contrôler la vitesse à laquelle le matériau se déplace.

Ces deux paramètres sont les leviers principaux pour ajuster le temps de séjour. Une pente plus raide ou une rotation plus rapide font circuler le matériau plus vite, réduisant le temps de séjour pour une longueur donnée.

Zonage interne et réfractaires

La plupart des processus nécessitent des zones de température distinctes (par exemple, séchage, préchauffage, calcination). La longueur de chaque zone doit être calculée pour répondre aux exigences du processus, ce qui contribue à la longueur totale du four.

De plus, la doublure réfractaire, qui protège la coque en acier, réduit le volume utilisable interne. Son épaisseur doit être prise en compte dans le calcul du diamètre pour garantir que la capacité requise est atteinte.

Comprendre les compromis

Le dimensionnement d'un four implique d'équilibrer des facteurs concurrents. Une erreur dans une direction entraîne une inefficacité, tandis qu'une erreur dans l'autre conduit à une défaillance du processus.

Le dilemme du diamètre

Un four trop étroit peut entraîner des vitesses de gaz excessives dans les systèmes à chauffage direct, provoquant des pertes de poussière importantes et une réduction du rendement.

Inversement, un four trop large pour le débit requis peut entraîner un lit de matériau peu profond, conduisant à un mauvais transfert de chaleur, un gaspillage d'énergie et un coût d'investissement plus élevé.

Le compromis de la longueur

Un four trop court est une défaillance critique. Il ne fournira pas le temps de séjour nécessaire, ce qui signifie que le matériau sortira avant que la réaction ne soit terminée, ce qui entraînera un produit hors spécifications.

Un four inutilement long représente une dépense d'investissement importante et inutile. Il augmente également l'empreinte physique, les coûts de support structurel et le risque de perte de chaleur sur sa surface.

Faire le bon choix pour votre objectif

Votre conception finale de four doit être optimisée pour votre priorité opérationnelle la plus critique.

- Si votre objectif principal est de maximiser le débit : Privilégiez un diamètre qui permet un lit de matériau profond sans créer de vitesse de gaz excessive, et assurez-vous que le système d'entraînement peut supporter la charge.

- Si votre objectif principal est un contrôle précis du processus : Mettez l'accent sur le calcul de la longueur et du zonage du four pour garantir que le temps de séjour et le profil de température requis sont atteints sans compromis.

- Si votre objectif principal est de minimiser les coûts d'investissement : Équilibrez soigneusement le diamètre et la longueur ; un four plus court et plus large peut avoir un volume similaire à celui d'un four plus long et plus étroit, mais les coûts structurels, d'installation et opérationnels seront différents.

En fin de compte, le dimensionnement correct du four est le plan directeur pour un traitement des matériaux prévisible, efficace et réussi.

Tableau récapitulatif :

| Facteur | Influence clé sur le dimensionnement |

|---|---|

| Débit de matériau | Détermine le volume du four et les exigences de capacité |

| Temps de séjour | Affecte la longueur du four pour des réactions complètes |

| Propriétés du matériau | Influence le profil du lit et la dynamique d'écoulement |

| Méthode de chauffage | Détermine le diamètre en fonction de la vitesse des gaz ou du transfert de chaleur |

| Pente et vitesse du four | Contrôlent la vitesse de déplacement du matériau et le temps de séjour |

| Zonage interne | S'ajoute à la longueur totale pour les étapes de température distinctes |

Optimisez votre traitement des matériaux avec les solutions de fours rotatifs avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, notamment des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et le contrôle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quel est le temps de séjour dans un four rotatif ? Optimisez l'efficacité de votre processus