En fin de compte, le contrôle de la variation dans le dépôt chimique en phase vapeur (CVD) est une question de gestion de quatre variables clés. Les facteurs les plus importants sont les propriétés inhérentes de la pièce à revêtir (son matériau de base et sa forme physique), l'état de sa surface avant le revêtement, la cinétique chimique spécifique de la réaction et la configuration physique à l'intérieur du réacteur, y compris la manière dont la pièce est maintenue. Des résultats incohérents sont presque toujours attribuables à un manque de contrôle sur un ou plusieurs de ces domaines.

L'objectif d'un processus CVD cohérent n'est pas d'éliminer toutes les variables, mais de les contrôler. Un revêtement réussi repose sur la compréhension que la pièce elle-même est un participant actif à une réaction chimique, où son matériau, sa géométrie et sa préparation de surface dictent le résultat final tout autant que les paramètres du processus.

Les propriétés inhérentes de la pièce : Matériau et géométrie

Les composants que vous prévoyez de revêtir ne sont pas des substrats passifs. Leurs caractéristiques physiques et matérielles influencent activement la qualité et l'uniformité finales du revêtement.

Matériau de base et état de la surface

Le type de métal ou d'alliage en cours de revêtement a un impact direct sur la réaction. Différents matériaux possèdent différentes énergies de surface et peuvent avoir des effets catalytiques qui peuvent accélérer ou modifier la croissance du revêtement dans des zones localisées.

Par exemple, un acier inoxydable 316 standard se comportera différemment d'un alliage exotique, nécessitant potentiellement des ajustements de la température du processus ou de la concentration du gaz précurseur pour obtenir le même résultat.

Le défi des géométries complexes

Contrairement aux processus à ligne de visée comme le PVD, les gaz précurseurs CVD peuvent revêtir des surfaces internes et externes complexes. Cependant, cela n'est pas sans limites.

Les zones confinées, telles que l'alésage profond d'une aiguille ou les canaux étroits, présentent un défi de diffusion. Les gaz réactifs doivent physiquement pénétrer dans ces espaces, et leur concentration peut s'épuiser, ce qui entraîne un revêtement plus mince par rapport aux surfaces plus exposées.

Le rôle critique de la préparation de surface

L'état de la surface de la pièce juste avant son entrée dans le réacteur est sans doute le facteur le plus critique pour assurer l'adhérence et l'uniformité du revêtement. Le processus CVD lie le revêtement au niveau atomique, et il ne peut pas se lier aux contaminants.

Propreté de la surface et adhérence

Tous les contaminants — huiles, oxydes, poussière ou résidus des étapes de fabrication précédentes — empêcheront la réaction chimique de se produire correctement, entraînant une mauvaise adhérence ou des vides dans le revêtement.

Un protocole rigoureux de nettoyage et de préparation de surface en plusieurs étapes est non négociable pour un processus CVD reproductible.

Comment la rugosité de surface modifie la croissance du revêtement

La texture de la surface dicte comment le revêtement nucléé et grandit. Une surface très rugueuse présente beaucoup plus de surface qu'une surface lisse.

Cela peut entraîner un revêtement mécaniquement verrouillé mais potentiellement inégal. Une surface polie électrolytiquement ou finement usinée offre une base plus uniforme, favorisant une épaisseur homogène et une finition plus cohérente.

Contrôler la cinétique de dépôt

La « recette » du processus CVD — température, pression et débit de gaz — régit la vitesse et la nature de la réaction chimique.

Relation entre la température et la pression

Le CVD est effectué à des températures élevées et généralement sous vide. Ce sont les leviers principaux pour contrôler le taux de réaction.

Des températures plus élevées entraînent généralement un dépôt plus rapide, mais si la réaction est trop rapide, le gaz peut s'épuiser avant d'atteindre toutes les surfaces de la pièce, réduisant ainsi l'uniformité.

Débit du gaz précurseur

Le débit et la distribution du gaz précurseur dans la chambre sont cruciaux. Si le flux n'est pas géré correctement, les pièces plus proches de l'entrée de gaz peuvent recevoir un revêtement plus épais que les pièces plus éloignées.

Une conception appropriée du réacteur et des systèmes de distribution de gaz sont essentiels pour garantir que toutes les pièces d'un lot sont exposées à une concentration constante de réactifs.

Le facteur négligé : le montage (Fixturing)

La manière dont une pièce est maintenue dans le réacteur peut introduire une variation significative. Le montage personnalisé est un outil de contrôle de processus, pas une réflexion après coup.

Assurer une exposition cohérente

Les montages doivent maintenir les pièces en place tout en exposant toutes les surfaces critiques au flux de gaz précurseur. Tout point où le montage touche la pièce ne sera pas revêtu.

Des montages mal conçus peuvent créer des effets d'« ombrage » ou bloquer le flux de gaz vers certaines zones, entraînant des incohérences prévisibles d'une pièce à l'autre.

Prévenir les dommages et améliorer l'efficacité

Un bon montage empêche les pièces de bouger ou d'entrer en contact pendant la manipulation et le revêtement, ce qui évite les rayures ou autres défauts de surface. Il permet également une densité de pièces plus élevée dans le réacteur, améliorant le débit et l'efficacité sans compromettre la qualité.

Comprendre les compromis

Obtenir un revêtement parfait est un exercice d'équilibre. Comprendre les compromis inhérents est essentiel pour fixer des attentes réalistes et optimiser en fonction de votre objectif principal.

Vitesse contre uniformité

Le désir d'un processus rapide et peu coûteux est souvent en conflit direct avec la nécessité d'une uniformité élevée. Des taux de réaction plus rapides (entraînés par des températures ou des pressions plus élevées) peuvent faire gagner du temps et de l'argent, mais augmentent presque toujours la variation d'épaisseur, en particulier sur les pièces complexes.

Épaisseur du revêtement contre contrainte interne

À mesure qu'un revêtement CVD devient plus épais, des contraintes internes s'accumulent dans le film. Si cette contrainte dépasse la force adhésive ou cohésive du revêtement, elle peut entraîner des fissures, des desquamations ou une délaminage.

Pour chaque combinaison revêtement/substrat, il existe une limite d'épaisseur pratique qui ne peut être dépassée sans compromettre l'intégrité du film.

Compatibilité des matériaux et masquage

Les températures élevées requises pour le CVD limitent les types de matériaux de base qui peuvent être revêtus sans être endommagés ou subir des changements métallurgiques indésirables. De plus, le masquage efficace de zones spécifiques pour empêcher le revêtement est notoirement difficile dans le CVD, car le gaz pénétrera dans n'importe quel espace.

Faire le bon choix pour votre objectif

Pour contrôler la variation, vous devez d'abord définir votre priorité. Utilisez ces directives pour concentrer vos efforts de développement de processus et de dépannage.

- Si votre objectif principal est une uniformité maximale sur des pièces complexes : Privilégiez un taux de réaction plus lent avec des températures plus basses et un montage méticuleux pour assurer un flux de gaz uniforme.

- Si votre objectif principal est un débit élevé et une rentabilité : Acceptez une certaine variation d'épaisseur et concentrez-vous sur une préparation de surface et un montage hautement répétables pour maintenir cette variation prévisible.

- Si vous rencontrez des défaillances d'adhérence : Le premier endroit à vérifier est votre processus de nettoyage préalable au revêtement et l'état de surface du matériau de base.

- Si vous recouvrez un nouveau matériau ou une nouvelle géométrie : Exécutez des éprouvettes pour établir une base de référence pour le comportement du matériau et pour cartographier l'épaisseur du revêtement sur la pièce avant de vous engager dans une série de production complète.

En traitant la pièce, la surface et le processus comme un système interconnecté, vous pouvez passer de la gestion de la variation à la maîtrise de la cohérence.

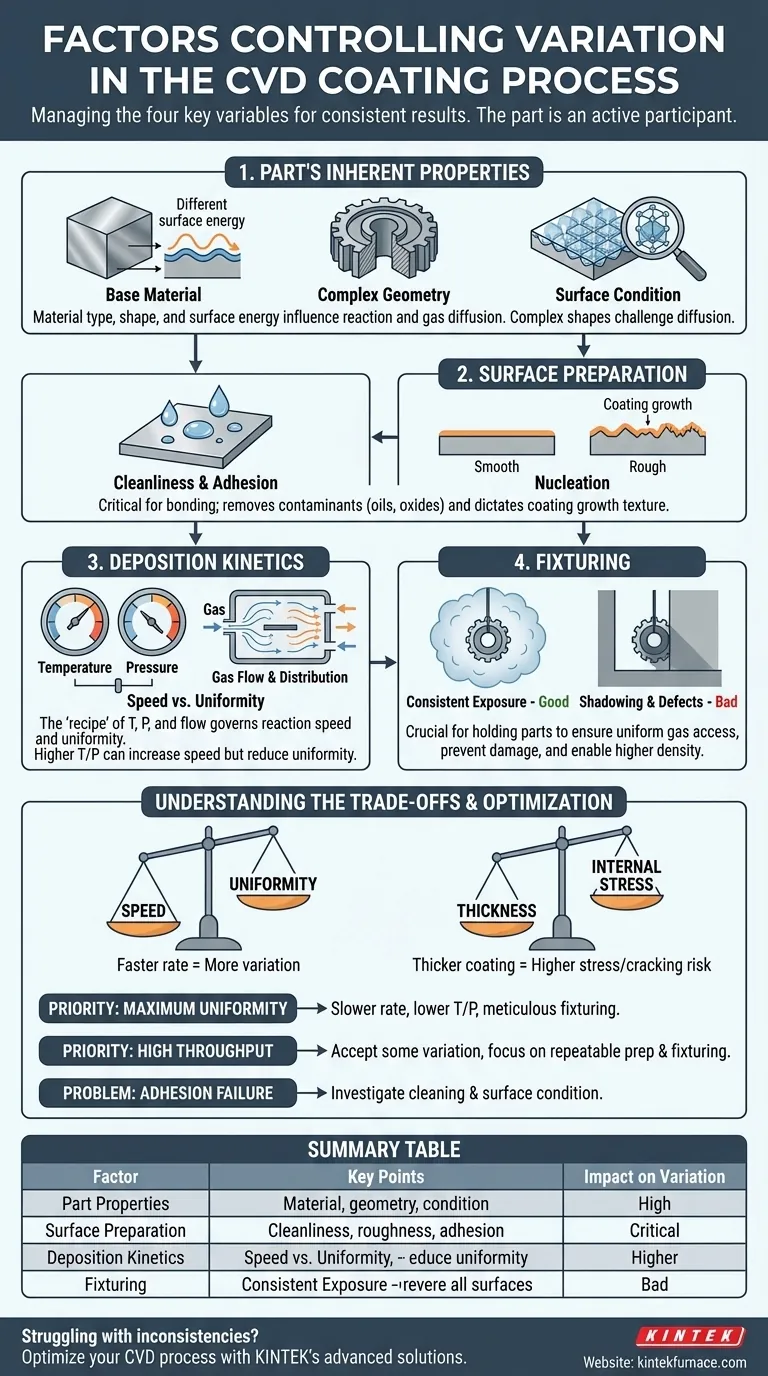

Tableau récapitulatif :

| Facteur | Points clés | Impact sur la variation |

|---|---|---|

| Propriétés de la pièce | Type de matériau, géométrie, état de surface | Élevé ; affecte la réaction et la diffusion des gaz |

| Préparation de surface | Propreté, rugosité, adhérence | Critique ; assure un revêtement et une liaison uniformes |

| Cinétique de dépôt | Température, pression, débit de gaz | Modéré ; contrôle la vitesse de réaction et l'uniformité |

| Montage (Fixturing) | Maintien de la pièce, exposition aux gaz, ombrage | Significatif ; influence la cohérence du revêtement et les défauts |

Vous rencontrez des incohérences de revêtement CVD ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours avancées à haute température, y compris les systèmes CVD/PECVD, pour vous aider à obtenir des résultats précis et reproductibles. Notre solide capacité de personnalisation approfondie garantit que nous pouvons adapter nos produits — tels que les fours à moufle, à tube, rotatifs et les fours sous vide et atmosphériques — à vos besoins expérimentaux uniques. Ne laissez pas la variation vous freiner — contactez-nous dès aujourd'hui pour optimiser votre processus CVD et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses