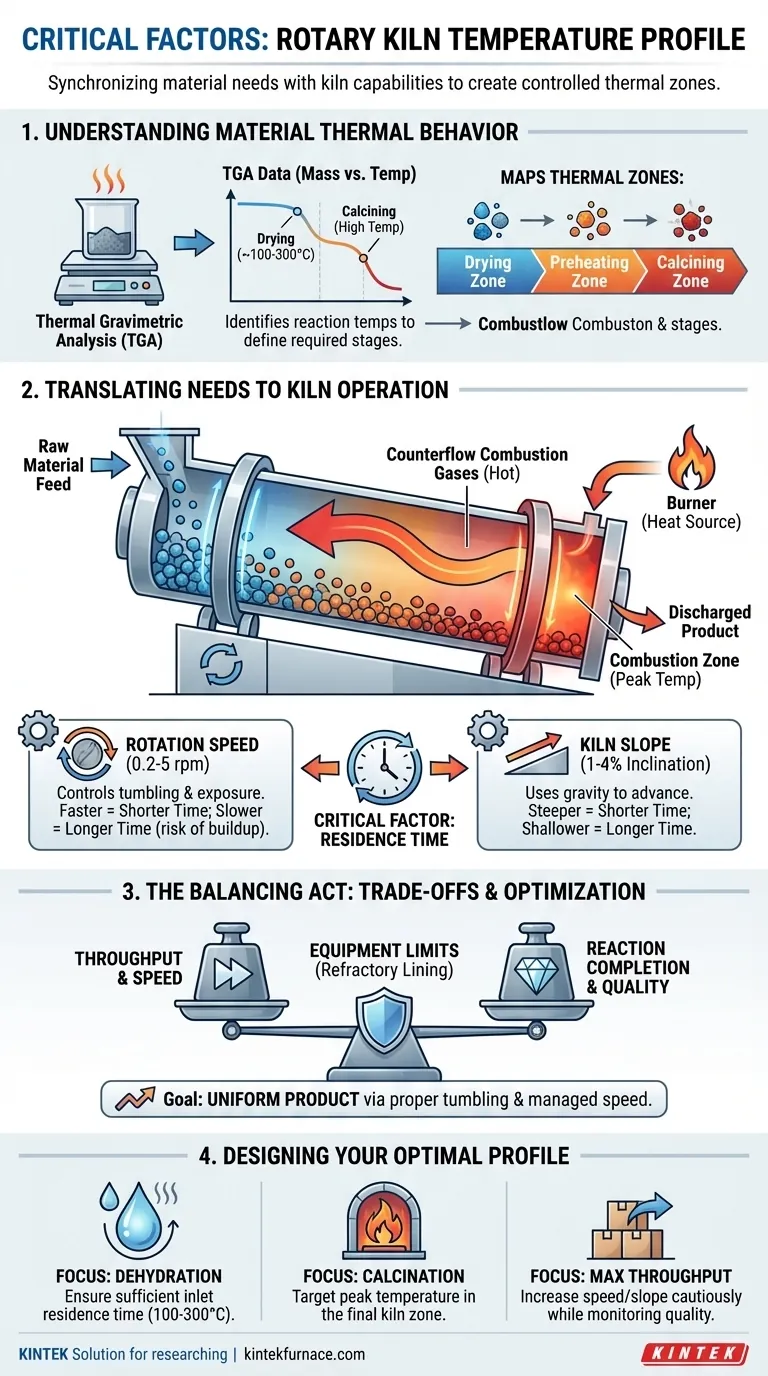

En fin de compte, le profil de température d'un four rotatif n'est pas un chiffre unique, mais un gradient soigneusement contrôlé le long de sa longueur. Il est déterminé par deux catégories principales de facteurs : les propriétés thermiques intrinsèques du matériau traité et les paramètres de fonctionnement mécanique du four lui-même. Comprendre ces deux aspects est essentiel pour obtenir la réaction chimique et la qualité du produit final souhaitées.

Un profil de température réussi est atteint lorsque vous synchronisez les températures de réaction requises par le matériau avec la capacité physique du four à contrôler l'exposition à la chaleur dans le temps. L'objectif est de créer des zones thermiques distinctes qui correspondent à chaque étape de la transformation du matériau.

Comprendre le comportement thermique de votre matériau

Avant de pouvoir contrôler le four, vous devez d'abord comprendre le matériau. L'objectif principal du profil de température est de déclencher des changements physiques ou chimiques spécifiques dans le matériau lorsqu'il traverse le cylindre.

Le rôle de l'analyse thermogravimétrique (ATG)

L'analyse thermogravimétrique (ATG) est l'étape fondamentale. Cette technique de laboratoire mesure le changement de masse d'un matériau à mesure que la température augmente, révélant les températures exactes auxquelles les réactions clés se produisent.

Par exemple, l'ATG peut montrer que l'eau libre se vaporise près de 100 °C, mais que l'eau chimique plus étroitement liée ne se libère qu'à des températures allant jusqu'à 260 °C. Ces données fournissent les températures cibles pour votre processus.

Identification des zones de réaction nécessaires

Les résultats de l'ATG vous permettent de cartographier les étapes thermiques requises. Un processus pourrait nécessiter une zone de séchage à basse température pour éliminer l'humidité, une zone de préchauffage à température moyenne et une zone de calcination à haute température pour induire la transformation chimique finale.

Traduire les besoins thermiques en fonctionnement du four

Une fois que vous connaissez les températures cibles, vous devez configurer les systèmes mécaniques du four pour les créer et les maintenir sur la longueur de la coque.

Le brûleur et la source de chaleur

La principale source de chaleur est le brûleur, généralement situé à l'extrémité de décharge du matériau du four. Il génère les températures les plus élevées du système, créant le pic du profil thermique dans la zone de combustion.

Flux de chaleur et efficacité thermique

La plupart des fours modernes utilisent une conception à contre-courant. Les gaz de combustion chauds provenant du brûleur circulent vers le haut du four, à l'opposé du sens de déplacement du matériau vers le bas. C'est très efficace, car les gaz les plus chauds traitent le matériau le plus transformé, tandis que les gaz plus froids préchauffent la matière première entrante.

Le facteur critique du temps de séjour

Le temps de séjour — la durée pendant laquelle le matériau passe à l'intérieur du four — est sans doute le paramètre opérationnel le plus critique. Il détermine la durée pendant laquelle le matériau est exposé à la chaleur dans chaque zone. Il est contrôlé par deux facteurs principaux.

L'impact de la vitesse de rotation

La vitesse de rotation du four (généralement de 0,2 à 5 tr/min) contrôle directement la rapidité avec laquelle le matériau s'entasse dans le cylindre.

- Trop rapide : Réduit le temps de séjour, ce qui signifie que le matériau peut sortir avant que les réactions ne soient complètes.

- Trop lent : Peut entraîner une accumulation de matériau, un transfert de chaleur inefficace et des « points froids » potentiels qui se traduisent par un produit non uniforme.

L'influence de la pente du four

Les fours rotatifs sont installés avec une légère pente (généralement une inclinaison de 1 % à 4 %). Cet angle descendant utilise la gravité pour aider à faire avancer le matériau de l'entrée à l'extrémité de décharge. Une pente plus raide diminue le temps de séjour, tandis qu'une pente plus faible l'augmente.

Comprendre les compromis

L'optimisation d'un profil de température est un exercice d'équilibre entre des facteurs concurrents. Une mauvaise compréhension de ces compromis est la source la plus courante d'échec du processus.

Vitesse par rapport au transfert de chaleur

Le compromis central réside entre le débit et l'achèvement de la réaction. Augmenter la vitesse de rotation et la pente augmente la quantité de matériau que vous pouvez traiter, mais cela raccourcit le temps de séjour, risquant un chauffage et une conversion chimique incomplets.

Protection de l'équipement

Le profil de température ne peut pas dépasser les limites thermiques du revêtement réfractaire interne du four. Cette couche protectrice isole la coque en acier extérieure de la chaleur extrême. Pousser les températures trop haut peut causer des dommages catastrophiques à ce revêtement et à la structure du four.

Atteindre l'uniformité du produit

Un profil trop agressif ou une vitesse de rotation trop lente peut entraîner un produit incohérent. Une action de basculement appropriée, gérée par la vitesse de rotation, est essentielle pour garantir que chaque particule est exposée à la bonne température pendant la bonne durée.

Conception de votre profil de température optimal

Il n'existe pas de profil « correct » unique ; il doit être adapté à votre objectif de processus spécifique. Utilisez les principes suivants comme guide.

- Si votre objectif principal est la déshydratation complète : Assurez-vous que la zone d'entrée du four offre un temps de séjour suffisant à des températures comprises entre 100 °C et 300 °C pour éliminer toute l'eau libre et liée.

- Si votre objectif principal est la calcination à haute température : Concevez le profil pour qu'il atteigne sa température maximale dans le dernier tiers du four, en vous assurant que le matériau dispose d'un temps suffisant dans cette zone pour réagir complètement.

- Si votre objectif principal est de maximiser le débit : Augmentez soigneusement la vitesse de rotation et la pente tout en surveillant le produit final pour trouver le juste milieu où le temps de séjour est minimisé sans sacrifier la qualité.

En fin de compte, maîtriser le profil de température de votre four consiste à synchroniser les besoins chimiques du matériau avec les capacités mécaniques du four.

Tableau récapitulatif :

| Facteur | Description | Considérations clés |

|---|---|---|

| Propriétés thermiques du matériau | Comportement intrinsèque du matériau sous la chaleur | Utiliser l'ATG pour identifier les températures de réaction (ex. : séchage à 100-300 °C, calcination à haute température) |

| Paramètres de fonctionnement du four | Réglages mécaniques contrôlant l'exposition à la chaleur | Ajuster la vitesse de rotation (0,2-5 tr/min), la pente (1-4 %) et la position du brûleur pour le temps de séjour et l'efficacité |

| Zones thermiques | Zones segmentées pour différentes étapes du processus | Concevoir des zones telles que le séchage, le préchauffage et la calcination pour correspondre aux étapes de transformation du matériau |

| Compromis | Équilibrer le débit, la qualité et la sécurité de l'équipement | Optimiser la vitesse par rapport au transfert de chaleur ; éviter de dépasser les limites réfractaires pour un produit uniforme |

Vous avez des difficultés à optimiser le profil de température de votre four rotatif ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four à haute température avancées adaptées aux besoins uniques de votre laboratoire. Notre gamme de produits, incluant les fours rotatifs, les fours de moufle, les fours tubulaires, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie. Nous vous aidons à obtenir un contrôle thermique précis, à améliorer l'efficacité et à garantir l'uniformité du produit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir la solution parfaite pour votre processus !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées