À la base, le dépôt chimique en phase vapeur (CVD) offre un avantage environnemental notable en produisant une empreinte carbone réduite par rapport aux technologies plus anciennes et moins raffinées comme le revêtement au brai. Cet avantage découle de la précision et de l'efficacité inhérentes au processus CVD lui-même, qui minimise les déchets et maximise les performances.

La véritable force environnementale du CVD ne réside pas seulement dans ce qu'il évite, mais dans ce qu'il accomplit. En permettant la création de revêtements très précis, durables et performants, le CVD favorise l'efficacité des ressources, réduit le gaspillage de matériaux et prolonge la durée de vie fonctionnelle des composants, conduisant à un résultat plus durable.

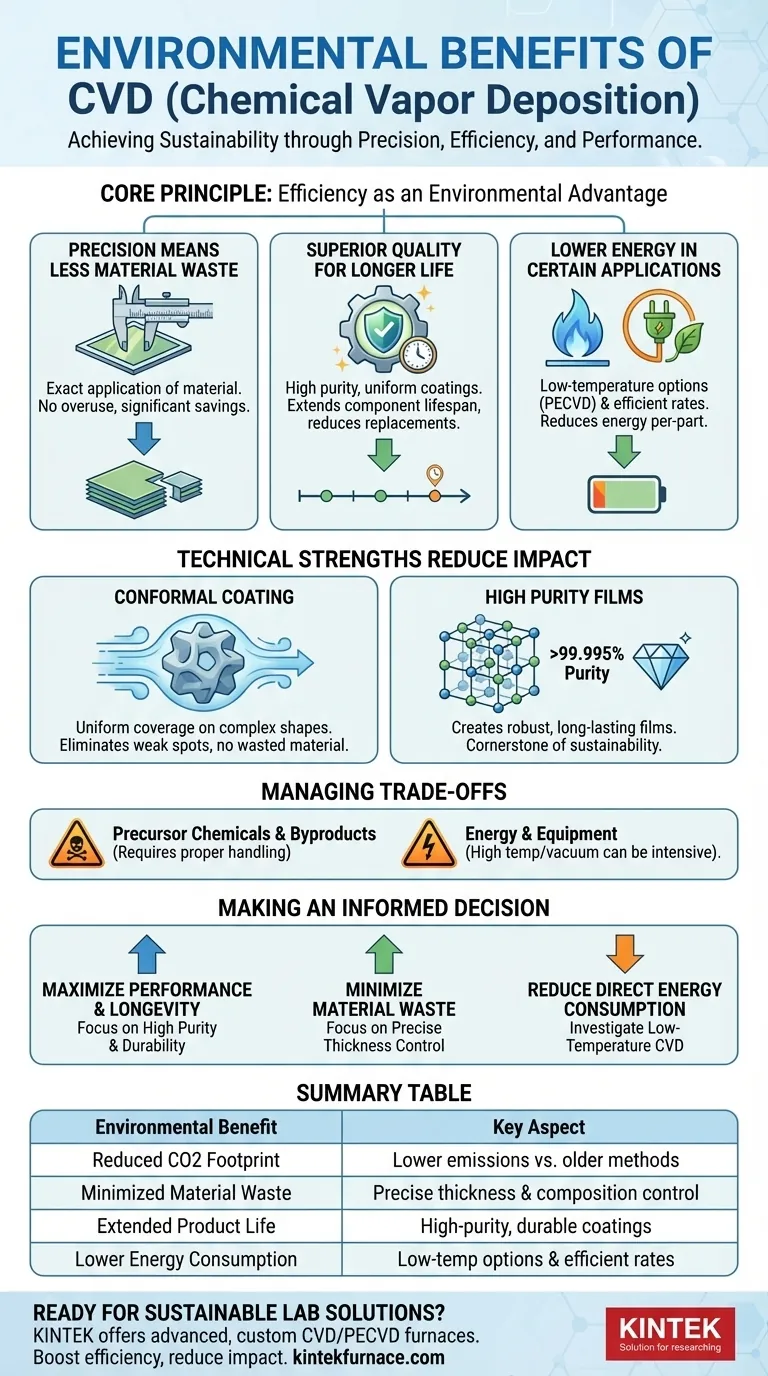

Le principe : l'efficacité comme avantage environnemental

Les avantages environnementaux du CVD sont moins liés à une seule caractéristique "verte" qu'au résultat de son efficacité opérationnelle fondamentale. Le processus est conçu pour la précision, ce qui minimise intrinsèquement les déchets et la consommation d'énergie.

La précision signifie moins de gaspillage de matériaux

Le CVD offre aux ingénieurs un contrôle exceptionnel sur l'épaisseur et la composition du film déposé.

Cela signifie que vous appliquez la quantité exacte de matériau nécessaire pour le travail – ni plus, ni moins. Cette réduction drastique de la surutilisation est une source significative d'économies de matériaux par rapport aux méthodes moins précises.

Qualité supérieure pour des cycles de vie de produits plus longs

Le CVD produit des revêtements d'une pureté, d'une uniformité et d'une adhérence extrêmement élevées.

Ces films supérieurs protègent les composants de l'usure, de la corrosion et des contraintes thermiques de manière beaucoup plus efficace. En prolongeant la durée de vie de la pièce, le CVD réduit le besoin de remplacements fréquents, économisant ainsi les matériaux et l'énergie nécessaires à la fabrication de nouvelles pièces.

Consommation d'énergie réduite dans certaines applications

Les techniques CVD modernes incluent des options pour le dépôt à basse température.

Cela permet de revêtir des matériaux sensibles à la température sans les endommager et, plus important encore, nécessite nettement moins d'énergie que les processus à haute température. Des taux de dépôt élevés et efficaces peuvent également réduire l'énergie consommée par pièce.

Comment les forces techniques du CVD réduisent l'impact

Les caractéristiques techniques spécifiques qui font du CVD une méthode de revêtement supérieure sont les mêmes qui contribuent à son profil environnemental positif.

Revêtement conforme : pas de points faibles, pas de gaspillage de matériaux

Le CVD utilise des précurseurs gazeux qui peuvent pénétrer et revêtir uniformément des formes très complexes et irrégulières.

Cette conformité assure une couverture complète, éliminant les points faibles qui pourraient conduire à une défaillance prématurée. Elle garantit également que le matériau est déposé uniquement là où il est nécessaire, évitant le gaspillage associé aux techniques de ligne de visée qui sur-revêtent des zones simples pour couvrir des zones complexes.

Haute pureté : création de films robustes et durables

Le processus est capable de produire des films avec une pureté de plus de 99,995 %.

Les impuretés sont des points de faiblesse dans un revêtement. En créant une couche presque parfaitement pure, le CVD offre des performances et une durabilité exceptionnelles, ce qui est une pierre angulaire de la durabilité par la longévité.

Contrôle du processus : ajuster l'empreinte optimale

Les paramètres du processus CVD sont hautement réglables et reproductibles.

Cela permet aux opérateurs d'optimiser le processus à la fois pour la performance et l'efficacité, minimisant le débit de gaz et la consommation d'énergie tout en atteignant le résultat souhaité. Ce niveau de contrôle est essentiel pour minimiser l'empreinte opérationnelle.

Comprendre les compromis

Aucune technologie n'est sans ses complexités. Une évaluation équilibrée du CVD doit reconnaître ses inconvénients environnementaux potentiels.

Produits chimiques précurseurs et sous-produits

Le CVD repose sur des gaz précurseurs, dont certains peuvent être toxiques, inflammables ou avoir un potentiel de réchauffement climatique élevé. Le processus peut également créer des sous-produits dangereux.

Une manipulation appropriée, des protocoles de sécurité et des systèmes de traitement des gaz d'échappement sont absolument essentiels pour gérer ces risques et prévenir les rejets environnementaux.

Exigences en matière d'énergie et d'équipement

Bien qu'il existe des options à basse température, de nombreux processus CVD nécessitent toujours des températures élevées et des équipements de vide sophistiqués, qui consomment beaucoup d'énergie.

Le bilan énergétique global dépend fortement des matériaux spécifiques utilisés et de la technologie alternative à laquelle il est comparé.

Impact spécifique à l'application

Les "crédits verts" du CVD sont hautement dépendants du contexte.

Utiliser un processus CVD complexe pour appliquer un revêtement simple qui pourrait être réalisé avec une peinture à faible impact n'est pas une victoire environnementale. Ses avantages brillent dans les applications à haute performance où d'autres méthodes échouent ou sont grossièrement inefficaces.

Prendre une décision éclairée pour votre application

Pour déterminer si le CVD est le bon choix, vous devez aligner ses points forts avec votre objectif principal.

- Si votre objectif principal est de maximiser les performances et la longévité : la capacité du CVD à créer des revêtements hautement purs et durables est son principal avantage, réduisant le coût environnemental des futurs remplacements.

- Si votre objectif principal est de minimiser le gaspillage de matériaux : le contrôle précis de l'épaisseur offert par le CVD garantit que vous utilisez la quantité minimale absolue de matériau de revêtement requise pour votre spécification.

- Si votre objectif principal est de réduire la consommation directe d'énergie : explorez les variantes CVD à basse température (comme le PECVD) qui offrent des économies d'énergie significatives par rapport aux processus thermiques traditionnels à haute température.

En fin de compte, choisir le CVD est un investissement dans la précision, la qualité et l'efficacité opérationnelle à long terme.

Tableau récapitulatif :

| Avantage environnemental | Aspect clé |

|---|---|

| Empreinte CO2 réduite | Moins d'émissions que les méthodes plus anciennes comme le revêtement au brai |

| Gaspillage de matériaux minimisé | Contrôle précis de l'épaisseur et de la composition du film |

| Durée de vie prolongée du produit | Les revêtements durables et de haute pureté réduisent les besoins de remplacement |

| Consommation d'énergie réduite | Options pour le dépôt à basse température et des taux efficaces |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, avec une personnalisation poussée pour vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent augmenter votre efficacité et réduire votre impact environnemental !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température