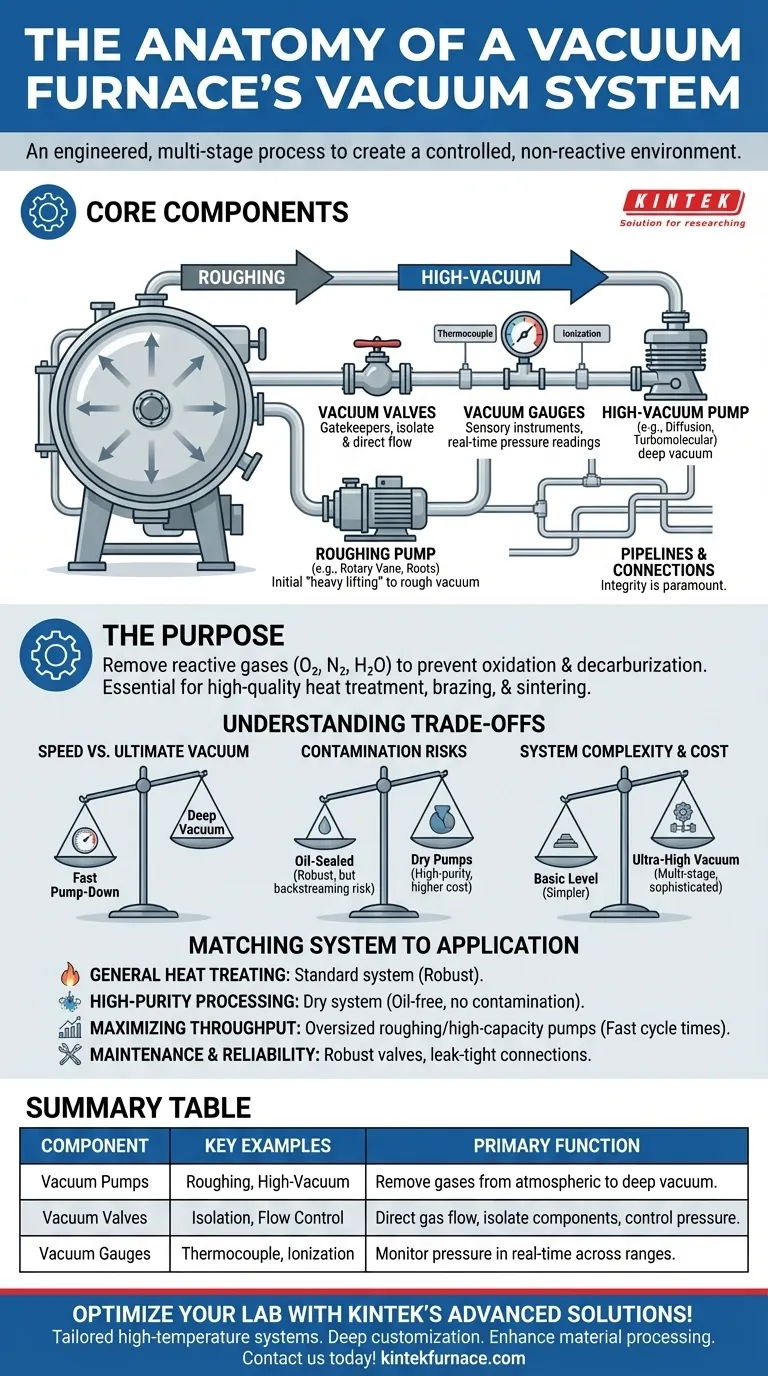

À la base, le système de vide d'un four à vide se compose des éléments nécessaires pour évacuer l'atmosphère d'une chambre scellée et mesurer le niveau de pression résultant. Les éléments principaux sont toujours une pompe à vide (ou une série de pompes), des vannes à vide pour contrôler le flux et un manomètre à vide pour surveiller l'environnement. Les types et l'agencement spécifiques de ces composants sont déterminés par le niveau de vide final requis pour le processus.

Le point essentiel à retenir est qu'un « système de vide » n'est pas juste une seule pompe. C'est un processus conçu, à plusieurs étages, où différents types de pompes et de commandes fonctionnent en séquence pour évacuer efficacement l'atmosphère du four, passant de la pression atmosphérique à un vide poussé.

L'objectif : Pourquoi un système de vide est essentiel

Un four standard chauffe les matériaux en présence de l'air ambiant, riche en oxygène, en azote et en vapeur d'eau. Cela peut entraîner des réactions chimiques indésirables telles que l'oxydation et la décarburation, qui dégradent la surface et les propriétés du matériau.

Le seul objectif du système de vide est d'éliminer ces gaz réactifs de la chambre du four avant et pendant le processus de chauffage. Cela crée un environnement propre, contrôlé et non réactif, essentiel pour un traitement thermique, un brasage et un frittage de haute qualité.

Analyse des composants de base

L'architecture d'un système de vide peut varier de simple à très complexe, mais elle est toujours construite autour de trois piliers fonctionnels : le pompage, le contrôle et la mesure.

Pompes à vide : Le moteur du système

Il est extrêmement rare qu'une seule pompe gère l'ensemble de la tâche. Différentes pompes fonctionnent efficacement dans différentes plages de pression, elles sont donc utilisées en séquence.

- Pompes d'ébauche (Pompes primaires) : Ces pompes effectuent le « gros du travail » initial, retirant le volume principal d'air de la chambre, de la pression atmosphérique jusqu'à un vide grossier. Les pompes rotatives à palettes mécaniques et les pompes Roots en sont des exemples courants.

- Pompes à vide poussé (Pompes secondaires) : Une fois que la pompe d'ébauche a suffisamment abaissé la pression, une pompe à vide poussé prend le relais pour atteindre le niveau de vide final et profond. Les types courants comprennent les pompes à diffusion d'huile et les pompes turbomoléculaires, qui peuvent atteindre des pressions aussi basses que 7 x 10⁻³ Pa, voire moins.

Vannes à vide : Contrôler le flux

Les vannes sont les gardiens du système de vide. Elles isolent les composants, dirigent le flux de gaz et permettent à la chambre de revenir à la pression atmosphérique de manière contrôlée.

Leurs fonctions incluent l'isolement de la pompe à vide poussé jusqu'à ce que la pression appropriée soit atteinte, le passage d'une pompe à l'autre et l'étanchéification complète de la chambre par rapport au système de pompage pour effectuer des contrôles d'étanchéité.

Manomètres à vide : Les yeux et les oreilles du système

On ne peut pas contrôler ce qu'on ne peut pas mesurer. Les manomètres à vide sont les instruments sensoriels qui fournissent des lectures de pression en temps réel à l'intérieur du four.

Comme pour les pompes, différents manomètres sont utilisés pour différentes plages de pression. Un système aura généralement un manomètre à thermocouple pour mesurer le vide grossier initial et un manomètre à ionisation plus sensible pour mesurer avec précision le niveau de vide poussé final.

Tuyauteries et connexions : Le squelette du système

La connexion de tous ces composants se fait par une série de tuyaux, de brides et de joints. L'intégrité de ces connexions est primordiale. Une seule petite fuite peut empêcher le système d'atteindre son vide cible, compromettant l'ensemble du processus.

Comprendre les compromis

Le choix et la conception d'un système de vide impliquent d'équilibrer les performances, le coût et les exigences du processus. Il n'existe pas de configuration unique « idéale ».

Vitesse par rapport au vide ultime

Certaines pompes, comme une grande pompe Roots, peuvent évacuer les gaz très rapidement mais ne peuvent pas atteindre un vide profond. D'autres, comme une pompe à diffusion, sont plus lentes mais peuvent atteindre des pressions extrêmement basses. La conception du système doit trouver un équilibre entre le besoin d'un temps de mise sous vide rapide et le niveau de vide ultime requis pour le processus.

Risques de contamination

Le type de pompe utilisé peut introduire des contaminants. Les pompes scellées à l'huile (comme les pompes rotatives à palettes et les pompes à diffusion) sont rentables et robustes, mais elles présentent un faible risque de « contre-courant » (backstreaming), où la vapeur d'huile migre de la pompe vers la chambre du four.

Les pompes « sèches » (comme les pompes à spirales ou turbomoléculaires) éliminent ce risque, les rendant essentielles pour les applications de haute pureté telles que les implants médicaux ou l'électronique, mais elles ont un coût initial plus élevé et peuvent nécessiter des entretiens différents.

Complexité et coût du système

Atteindre un vide plus profond nécessite plus d'étages et des composants plus sophistiqués. Un système conçu pour un niveau de vide de base sera beaucoup plus simple et moins cher qu'un système à plusieurs étages à pompe sèche requis pour les applications de vide ultra-poussé. La complexité et le coût doivent être justifiés par les besoins du matériau traité.

Adapter le système à l'application

Lors de l'évaluation d'un four à vide, considérez comment la conception du système correspond à votre objectif principal.

- Si votre objectif principal est le traitement thermique général ou le brasage : Un système standard avec une pompe d'ébauche mécanique et une pompe à diffusion ou turbomoléculaire sera robuste et suffisant.

- Si votre objectif principal est le traitement de haute pureté pour des matériaux sensibles : Un système « sec » avec des pompes sans huile est nécessaire pour éliminer le risque de contamination par les hydrocarbures.

- Si votre objectif principal est de maximiser le débit : Un système avec des pompes d'ébauche surdimensionnées et des pompes secondaires à haute capacité sera nécessaire pour obtenir des temps de mise sous vide et des cycles rapides.

- Si votre objectif principal est la maintenance et la fiabilité : Privilégiez des vannes robustes et des connexions de haute qualité et étanches, car ce sont les points de défaillance les plus courants dans tout système de vide.

En fin de compte, considérer le système de vide non pas comme une liste de pièces, mais comme une solution intégrée pour le contrôle de l'atmosphère, est la clé pour maîtriser les opérations de votre four à vide.

Tableau récapitulatif :

| Type de composant | Exemples clés | Fonction principale |

|---|---|---|

| Pompes à vide | Ébauche (ex. : Rotative à palettes), Vide poussé (ex. : Turbomoléculaire) | Évacuer les gaz du niveau atmosphérique au vide profond |

| Vannes à vide | Vannes d'isolement, Vannes de contrôle de débit | Diriger le flux de gaz, isoler les composants et contrôler la pression |

| Manomètres à vide | Manomètres à thermocouple, Manomètres à ionisation | Surveiller la pression en temps réel sur différentes plages |

Optimisez les performances de votre laboratoire avec les solutions avancées de fours à vide de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des systèmes à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, qu'il s'agisse de traitement de haute pureté, de débit rapide ou de maintenance fiable. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de vide peuvent améliorer votre traitement des matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement