À la base, MPCVD signifie Dépôt Chimique en Phase Vapeur assisté par Plasma Micro-ondes (Microwave Plasma Chemical Vapor Deposition). C'est un processus de fabrication très avancé utilisé pour faire croître des couches minces et des matériaux synthétiques d'une qualité exceptionnellement élevée, notamment des diamants de laboratoire, sur un substrat. La technique utilise l'énergie des micro-ondes pour créer un environnement plasma où les gaz sont décomposés et reformés en une structure cristalline solide.

Le MPCVD n'est pas seulement une technique de revêtement ; c'est une méthode de construction au niveau atomique. En utilisant un plasma généré par micro-ondes, il permet la croissance précise, couche par couche, de matériaux comme le diamant, offrant un contrôle inégalé sur la pureté, la structure et la qualité.

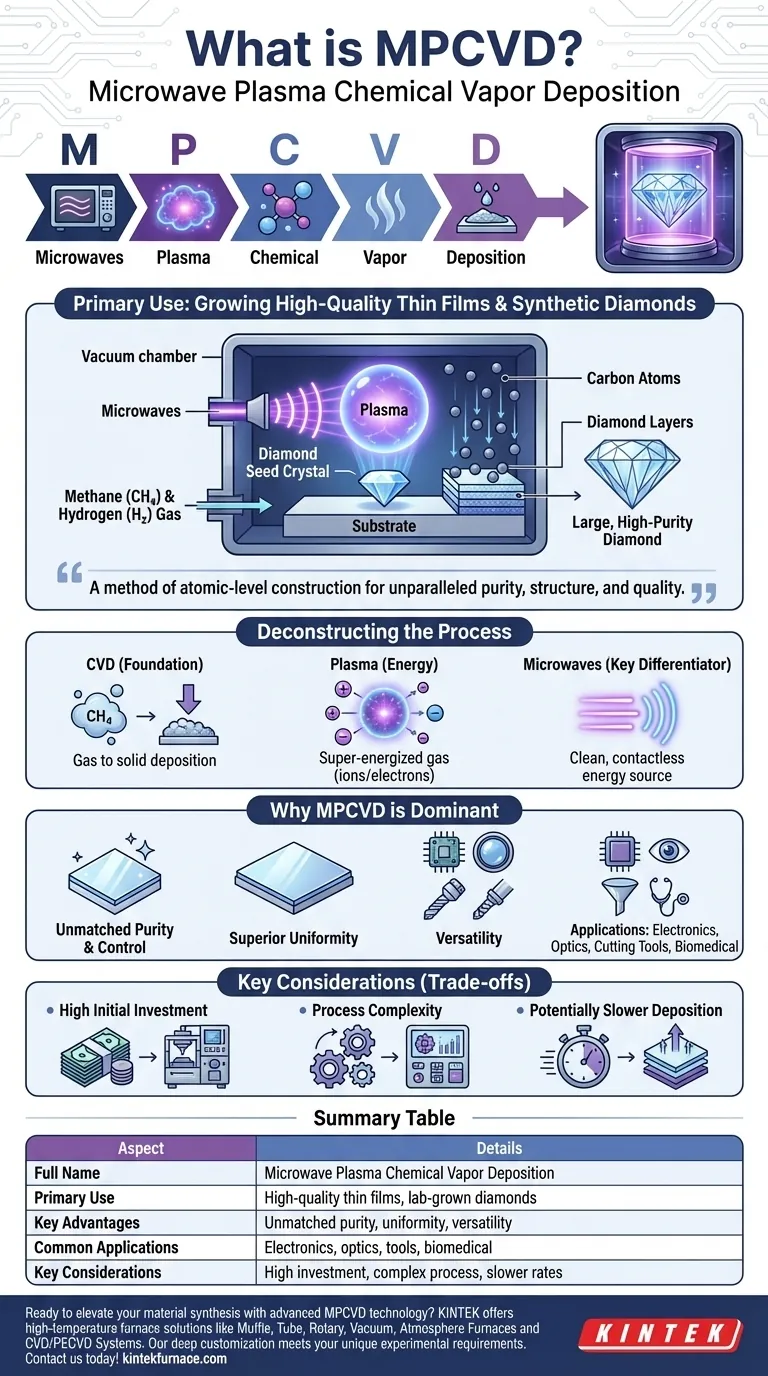

Déconstruction du processus MPCVD

Pour vraiment comprendre le MPCVD, il est utile de décomposer chaque composant de son nom. Le processus est une évolution sophistiquée d'une technologie plus fondamentale.

Dépôt Chimique en Phase Vapeur (CVD) : La Fondation

La technologie parente est le Dépôt Chimique en Phase Vapeur (CVD). Dans tout processus CVD, des gaz précurseurs sont introduits dans une chambre où ils réagissent et déposent un matériau solide sur une surface chauffée, ou substrat.

Introduction du Plasma : Le "P" dans MPCVD

Le plasma est le quatrième état de la matière, créé lorsqu'un gaz est super-énergisé au point que ses atomes sont brisés en ions chargés et en électrons. Dans le processus MPCVD, ce plasma fournit l'énergie intense nécessaire pour décomposer efficacement les gaz précurseurs en leurs composants fondamentaux et réactifs (par exemple, les atomes de carbone).

Le Rôle des Micro-ondes : Le "M" dans MPCVD

L'aspect "Micro-ondes" est le différenciateur clé. Les micro-ondes sont utilisées comme source d'énergie propre et hautement contrôlable pour générer et maintenir le plasma. Cette méthode évite le contact direct avec les filaments chauffants, ce qui prévient la contamination et permet la création de matériaux d'une pureté exceptionnelle.

Assembler le tout : Du gaz au cristal

Dans un processus typique de croissance de diamant par MPCVD :

- Une chambre à vide est installée avec un petit cristal de "germe" de diamant comme substrat.

- Un mélange précis de gaz, généralement du méthane (une source de carbone) et de l'hydrogène, est introduit.

- Des micro-ondes sont utilisées pour enflammer les gaz en une boule de plasma stable au-dessus du cristal de germe.

- Le plasma décompose le méthane, libérant des atomes de carbone qui tombent ensuite et s'attachent au germe de diamant, reproduisant sa structure cristalline.

- Avec le temps, ces atomes s'accumulent couche par couche, faisant croître un diamant beaucoup plus grand et de haute pureté.

Pourquoi le MPCVD est une technique dominante

Le MPCVD est apprécié dans de multiples industries de haute technologie car il offre des résultats difficiles, voire impossibles, à obtenir avec d'autres méthodes.

Pureté et contrôle inégalés

Parce que les micro-ondes fournissent de l'énergie sans contact physique, le risque d'impuretés pénétrant dans le film est considérablement réduit. Cela permet la croissance de films, en particulier de diamants, avec une clarté et une intégrité structurelle exceptionnelles.

Uniformité supérieure

Le processus permet le dépôt de films larges et très uniformes sur une grande surface. C'est essentiel pour des applications comme les plaquettes semi-conductrices ou le revêtement de grandes lentilles optiques, où la cohérence est primordiale.

Polyvalence dans toutes les industries

La précision du MPCVD a conduit à son adoption dans un large éventail de domaines :

- Électronique : Création de semi-conducteurs à base de diamant pouvant fonctionner à des températures et fréquences plus élevées.

- Optique : Production de revêtements durables et antireflets pour les lentilles et les fenêtres.

- Outils de coupe : Application de revêtements diamantés ultra-durs pour prolonger la durée de vie et les performances des outils.

- Biomédical : Développement de revêtements biocompatibles pour les implants médicaux.

Comprendre les compromis

Bien que puissant, le MPCVD n'est pas une solution universelle. Sa précision s'accompagne de considérations spécifiques.

Investissement initial élevé

Les réacteurs MPCVD sont des équipements complexes et sophistiqués. Le coût d'investissement initial pour la mise en place d'un système MPCVD est significatif par rapport aux méthodes de dépôt plus simples.

Complexité du processus

L'obtention de résultats de haute qualité nécessite un contrôle précis de nombreuses variables, notamment la pression des gaz, la température, le mélange gazeux et la puissance des micro-ondes. L'exploitation efficace de ces systèmes exige un haut niveau d'expertise.

Taux de dépôt potentiellement plus lents

L'accent mis sur la croissance contrôlée, couche par couche, signifie que le MPCVD peut parfois être un processus plus lent que les techniques de dépôt en vrac. Le compromis est entre la vitesse et la qualité et la pureté ultimes.

Faire le bon choix pour votre objectif

Comprendre quand tirer parti du MPCVD dépend entièrement de votre objectif final et de vos exigences de qualité.

- Si votre objectif principal est d'obtenir des diamants de qualité gemme de la plus haute pureté ou des semi-conducteurs avancés : Le MPCVD est la norme industrielle, offrant un contrôle inégalé sur les propriétés du matériau final.

- Si votre objectif principal est de créer des revêtements durables pour des outils industriels ou des optiques : Le MPCVD fournit un film supérieur, uniforme et durable qui justifie l'investissement pour les applications hautes performances.

- Si votre objectif principal est un revêtement rapide et rentable sans exigences de pureté extrêmes : Des méthodes de dépôt plus simples, plus rapides et moins coûteuses peuvent être plus adaptées à vos besoins.

En fin de compte, le MPCVD représente un changement fondamental, passant du simple revêtement d'une surface à l'ingénierie précise d'un nouveau matériau, atome par atome.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Nom complet | Dépôt Chimique en Phase Vapeur assisté par Plasma Micro-ondes |

| Utilisation principale | Croissance de couches minces et de matériaux synthétiques de haute qualité, en particulier les diamants de laboratoire |

| Avantages clés | Pureté inégalée, uniformité supérieure, polyvalence dans toutes les industries |

| Applications courantes | Électronique (semi-conducteurs diamantés), optique (revêtements), outils de coupe, implants biomédicaux |

| Considérations clés | Investissement initial élevé, complexité du processus, taux de dépôt potentiellement plus lents |

Prêt à élever votre synthèse de matériaux avec la technologie MPCVD avancée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour la croissance de diamants et de couches minces de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire avancer vos innovations !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue