Fondamentalement, le principal défi auquel est confronté le dépôt chimique en phase vapeur assisté par plasma à micro-ondes (MPCVD) est un compromis fondamental entre son taux de croissance lent et hautement contrôlé et les exigences d'une production industrielle évolutive. Bien que réputé pour produire des films de diamant de haute pureté, le MPCVD est souvent limité par des contraintes physiques, des exigences thermiques et l'équilibre délicat entre la vitesse de dépôt et la qualité finale du diamant.

Le défi central du MPCVD n'est pas une faiblesse unique, mais une série de compromis interconnectés. La décision de l'utiliser dépend de l'équilibre entre le besoin d'une qualité et d'une pureté exceptionnelles du diamant et les limitations pratiques de la vitesse de croissance, de la compatibilité du substrat et de l'échelle physique.

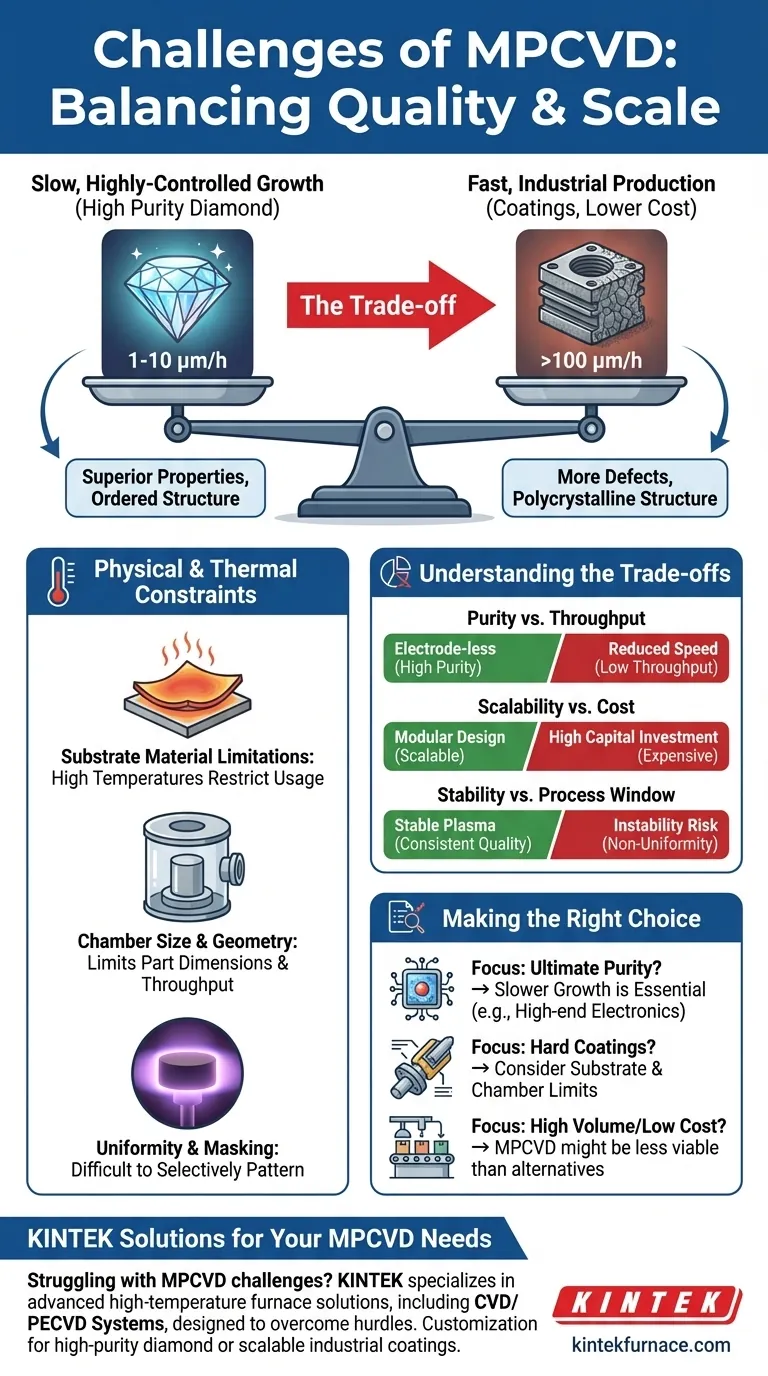

Le dilemme Taux de croissance contre Qualité

L'un des aspects les plus débattus du MPCVD est sa vitesse de dépôt. Des rapports contradictoires existent parce que le taux de croissance n'est pas un nombre fixe ; c'est une variable directement liée au résultat souhaité.

Le cas de la croissance lente

Pour les applications exigeant la plus haute pureté et la perfection cristalline, comme dans l'électronique haut de gamme ou les diamants de qualité gemme, un taux de croissance lent est souvent une nécessité. Un dépôt plus lent, parfois aussi faible que 1 à 10 µm/h, permet une structure atomique plus ordonnée avec moins de défauts.

Ce processus méticuleux, couche par couche, garantit que le film final possède des propriétés thermiques, optiques et électroniques supérieures.

La poussée pour une croissance à grande vitesse

Inversement, pour les revêtements industriels où l'épaisseur et le coût sont plus critiques que la structure cristalline parfaite, le MPCVD peut être poussé à des taux beaucoup plus élevés, dépassant parfois 100 µm/h. Ceci est réalisé en augmentant la puissance des micro-ondes et en optimisant les concentrations de gaz.

Cependant, cette vitesse a un coût. Une croissance plus rapide introduit souvent plus de défauts et peut conduire à une structure polycristalline, ce qui peut ne pas être adapté à toutes les applications avancées.

Contraintes physiques et thermiques inhérentes

Au-delà de l'équilibre vitesse/qualité, le MPCVD est soumis à plusieurs limitations physiques inhérentes au processus CVD lui-même. Ces contraintes ont un impact direct sur son éventail d'applications.

Limitations des matériaux de substrat

Le processus MPCVD nécessite des températures élevées pour faciliter les réactions chimiques qui forment le diamant. Cette chaleur peut restreindre les types de matériaux qui peuvent être utilisés comme substrats, car de nombreux matériaux peuvent se déformer, fondre ou se dégrader dans ces conditions.

Taille et géométrie de la chambre

Les dimensions de la chambre à vide limitent intrinsèquement la taille maximale de la pièce qui peut être revêtue. Cela rend le MPCVD difficile pour les composants très grands ou les processus continus à haut volume, de type rouleau à rouleau.

Uniformité et masquage

Le plasma généré dans un système MPCVD a tendance à recouvrir toutes les surfaces exposées dans la zone de réaction. Il est difficile de masquer sélectivement certaines zones, ce qui le rend moins adapté aux applications nécessitant un motif précis sans étapes de post-traitement comme l'ablation laser.

Comprendre les compromis

Choisir d'utiliser le MPCVD nécessite une évaluation objective de ses avantages par rapport à ces défis pratiques. Ses forces clés — la pureté et la stabilité — sont souvent en opposition directe avec le besoin industriel de vitesse et d'échelle.

Pureté contre Débit

La nature sans électrode du MPCVD est un avantage majeur, car il élimine une source clé de contamination trouvée dans d'autres méthodes CVD. Cependant, le maintien de ce niveau de pureté nécessite souvent les paramètres de croissance plus lents et plus contrôlés mentionnés précédemment, ce qui réduit le débit.

Capacité d'adaptation à l'échelle contre Coût

Bien que les systèmes MPCVD soient modulaires et puissent être adaptés à l'échelle, l'agrandissement pour accueillir des substrats plus grands ou des volumes plus importants implique un investissement en capital important dans des chambres plus grandes, des générateurs de micro-ondes plus puissants et des systèmes complexes de manipulation des gaz.

Stabilité contre Fenêtre de processus

Le MPCVD est célébré pour son plasma stable et reproductible, ce qui permet de longues séries de dépôts continus avec une qualité constante. Cette stabilité, cependant, est obtenue dans un ensemble spécifique de paramètres de processus. Pousser pour des taux de croissance plus élevés risque d'entraîner une instabilité du plasma, impactant l'uniformité et la qualité du film final.

Faire le bon choix pour votre objectif

En fin de compte, les « défis » du MPCVD doivent être mieux compris comme des contraintes de conception. Votre objectif spécifique déterminera s'ils sont des limitations prohibitives ou des compromis acceptables.

- Si votre objectif principal est la pureté ultime et la qualité cristalline (par exemple, pour la détection quantique, l'électronique de puissance élevée) : Le taux de croissance plus lent et contrôlé n'est pas un défaut mais une caractéristique, et les avantages du MPCVD l'emporteront probablement sur ses limitations de débit.

- Si votre objectif principal est les revêtements durs et résistants à l'usure sur des outils complexes : Vous devez considérer attentivement si le substrat peut supporter la chaleur et si la géométrie s'inscrit dans les limites de la chambre.

- Si votre objectif principal est le dépôt à haut volume et à faible coût : Le taux de croissance potentiellement lent et la nature par lots du MPCVD peuvent rendre d'autres techniques, comme le CVD à filament chaud (HFCVD) ou le dépôt physique en phase vapeur (PVD), plus économiquement viables malgré leurs propres compromis.

Décider d'utiliser le MPCVD est un choix stratégique basé sur une compréhension claire de l'attribut — pureté, dureté ou coût — qui est le plus critique pour votre succès.

Tableau récapitulatif :

| Défi | Impact clé |

|---|---|

| Taux de croissance contre Qualité | Croissance lente (1-10 µm/h) pour une haute pureté ; croissance rapide (>100 µm/h) introduit des défauts |

| Limitations des matériaux de substrat | Les températures élevées restreignent les matériaux utilisables, risquant la déformation ou la dégradation |

| Taille et géométrie de la chambre | Limite la taille des pièces, difficile pour les composants volumineux ou les processus continus |

| Uniformité et masquage | Revêt toutes les surfaces exposées, difficile pour un motif précis sans post-traitement |

| Pureté contre Débit | La conception sans électrode assure la pureté mais réduit le débit avec une croissance contrôlée |

| Capacité d'adaptation à l'échelle contre Coût | L'adaptation à l'échelle nécessite un investissement élevé dans l'équipement, augmentant les dépenses d'immobilisation |

| Stabilité contre Fenêtre de processus | Le plasma stable assure la qualité, mais dépasser les limites risque l'instabilité et le manque d'uniformité |

Vous êtes confronté à des défis MPCVD tels que la croissance lente ou les limitations de substrat ? KINTEK se spécialise dans les solutions de fours avancés à haute température, y compris les systèmes CVD/PECVD, conçus pour surmonter ces obstacles. Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques — que ce soit pour des films de diamant de haute pureté ou des revêtements industriels évolutifs. Contactez-nous dès aujourd'hui pour optimiser votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique

- Pourquoi est-il important de conserver des dossiers de maintenance pour les équipements MPCVD ? Assurer la fiabilité et la qualité de la croissance cristalline

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD