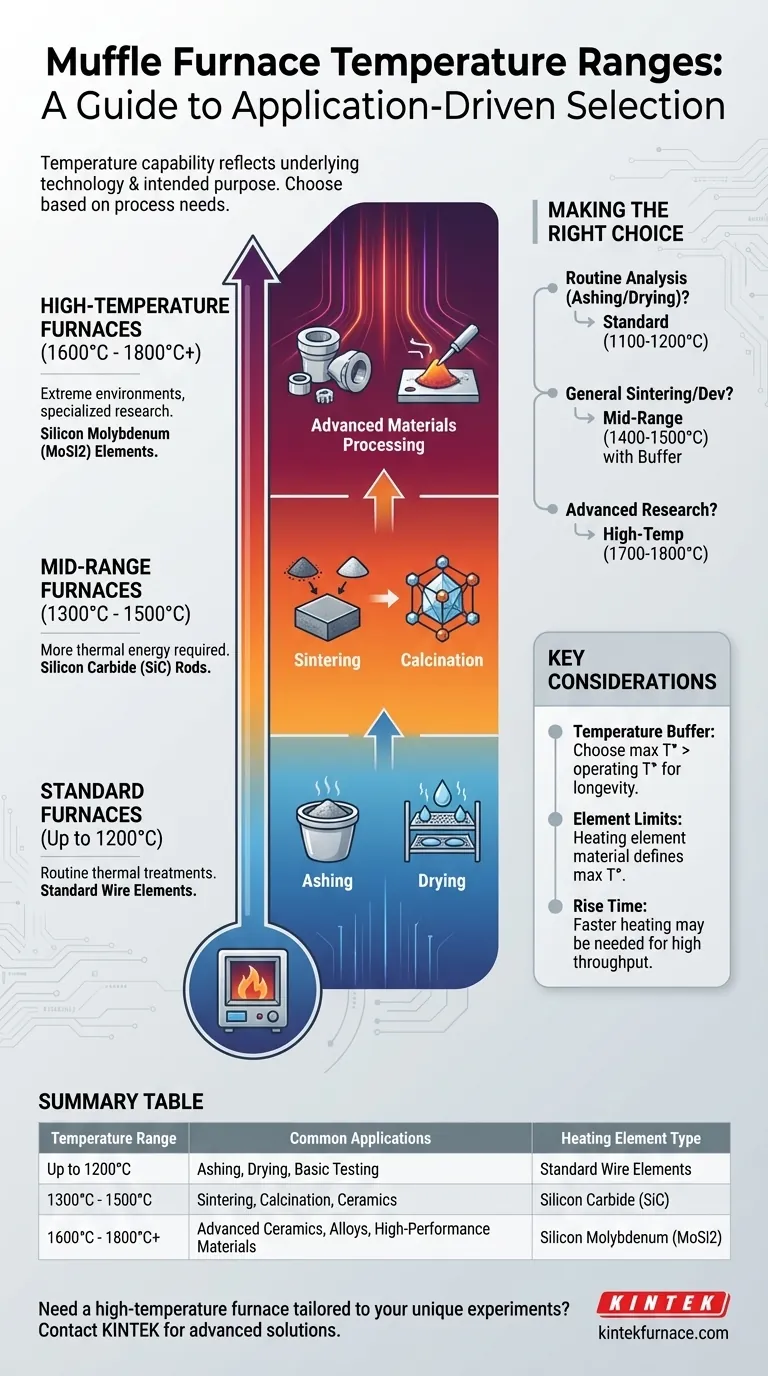

En pratique, les plages de température des fours à moufle sont segmentées en fonction de leur application prévue et de leur technologie interne. Les modèles de laboratoire standard fonctionnent généralement jusqu'à 1200°C (2192°F), ce qui est suffisant pour les processus courants comme l'incinération. Les modèles haute température, conçus pour le traitement de matériaux avancés, peuvent atteindre de manière fiable 1600°C à 1800°C (2912°F à 3272°F).

La plage de température spécifique d'un four à moufle n'est pas seulement une caractéristique, mais un reflet direct de sa technologie de chauffage sous-jacente et de son objectif. Comprendre votre processus, qu'il s'agisse d'un séchage à basse température ou d'un frittage à haute température, est la première étape pour sélectionner l'équipement correct.

Comprendre les niveaux de température

Les fours à moufle ne sont pas universels. Ils sont conçus en niveaux distincts, la capacité de température de chaque niveau étant déterminée par sa construction et, surtout, le matériau utilisé pour ses éléments chauffants.

Fours standard (jusqu'à 1200°C)

Ce sont les fours de type boîte les plus courants que l'on trouve dans les laboratoires à usage général. Leur plage est idéale pour les traitements thermiques de routine qui ne nécessitent pas une chaleur extrême.

Les applications courantes incluent l'incinération, le séchage, le traitement thermique de certains métaux et les tests de matériaux de base. Ces fours offrent un excellent contrôle de la température et une uniformité dans une plage largement applicable.

Fours de moyenne gamme (1300°C - 1500°C)

Cette catégorie représente une amélioration des performances, utilisant souvent des éléments chauffants plus robustes comme les barres en carbure de silicium (SiC).

Ces fours sont des outils essentiels pour des processus comme la calcination et le frittage de nombreux types de céramiques et de métaux en poudre, qui nécessitent plus d'énergie thermique que les modèles standard ne peuvent fournir. Les fours tubulaires opèrent souvent dans cette plage.

Fours haute température (1600°C - 1800°C et plus)

Fonctionner à ces températures extrêmes nécessite une technologie spécialisée, le plus souvent des éléments chauffants en molybdène-disiliciure (MoSi2).

Ces fours sont réservés à la recherche avancée, au développement de céramiques haute performance et aux essais de matériaux ayant des points de fusion exceptionnellement élevés. Le vide et d'autres modèles spécialisés sont souvent nécessaires pour atteindre ces températures et conditions de processus.

Comment l'application dicte la température

Le processus que vous devez effectuer est le facteur le plus important pour déterminer la température requise. Chaque processus thermique a un besoin énergétique spécifique pour réaliser le changement physique ou chimique souhaité.

Incinération et séchage

Ce sont des processus à basse température, souvent effectués bien en dessous de 1000°C. L'objectif est d'éliminer l'humidité ou les matières organiques sans altérer le matériau de base inorganique, ce qui rend un four standard de 1200°C plus que suffisant.

Frittage et calcination

Ces processus transforment la structure d'un matériau en le chauffant en dessous de son point de fusion. Le frittage fusionne les poudres, et la calcination induit des transitions de phase. Les deux nécessitent une énergie significative, les plaçant généralement dans la plage de 1100°C à 1500°C.

Traitement de matériaux avancés

La création ou l'essai de céramiques avancées, d'alliages ou de composites exige les températures les plus élevées. Ces matériaux sont conçus pour des environnements extrêmes, et leur traitement nécessite un four capable de fonctionner de manière fiable de 1600°C à 1800°C ou plus.

Comprendre les compromis

Choisir un four implique plus que de faire correspondre sa température maximale à votre processus. Comprendre les contraintes opérationnelles est essentiel pour garantir la précision et la longue durée de vie de l'équipement.

L'importance d'une marge de température

Une bonne pratique essentielle consiste à choisir un four dont la température maximale est légèrement supérieure à votre température de fonctionnement la plus élevée prévue.

Faire fonctionner un four constamment à sa limite maximale absolue réduira considérablement la durée de vie de ses éléments chauffants et de son isolation réfractaire. Une marge de 100°C à 200°C offre une flexibilité opérationnelle et favorise la longévité.

La technologie des éléments chauffants est le facteur limitant

La température maximale est fondamentalement limitée par le matériau des éléments chauffants. Les éléments chauffants filaires standard conviennent jusqu'à 1200°C, tandis que le carbure de silicium et le molybdène-disiliciure sont nécessaires pour des températures progressivement plus élevées. C'est le principal moteur des différences de coût et de performance.

Au-delà de la température : le temps de montée en température

Le temps de montée en température – le temps nécessaire au four pour atteindre sa température cible – est une autre considération importante. Les fours dotés d'éléments puissants et à haute température chauffent souvent plus rapidement, ce qui peut être essentiel pour les environnements à haut débit.

Faire le bon choix pour votre processus

Utilisez votre application principale comme guide pour sélectionner le niveau de four approprié.

- Si votre objectif principal est une analyse de routine comme l'incinération ou le séchage : Un four à moufle standard avec une température maximale de 1100°C à 1200°C est le choix le plus pratique et le plus rentable.

- Si votre objectif principal est le frittage général ou le développement de matériaux : Un four de moyenne gamme capable d'atteindre 1400°C à 1500°C offre la capacité nécessaire avec une marge opérationnelle sûre.

- Si votre objectif principal est la recherche avancée sur les céramiques ou alliages haute performance : Vous devez investir dans un four haute température conçu pour 1700°C à 1800°C pour répondre aux exigences de votre processus.

En faisant correspondre les capacités du four à votre processus thermique spécifique, vous garantissez des résultats précis et un retour sur investissement à long terme.

Tableau récapitulatif :

| Plage de température | Applications courantes | Type d'élément chauffant |

|---|---|---|

| Jusqu'à 1200°C | Incinération, Séchage, Tests de matériaux de base | Éléments chauffants filaires standard |

| 1300°C - 1500°C | Frittage, Calcination, Traitement des céramiques | Carbure de silicium (SiC) |

| 1600°C - 1800°C+ | Céramiques avancées, Alliages, Matériaux haute performance | Molybdène-disiliciure (MoSi2) |

Besoin d'un four haute température adapté à vos expériences uniques ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous assurons des performances précises pour vos processus thermiques spécifiques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître