Au fond, un four rotatif est un four industriel à haute température utilisé pour induire des changements physiques ou chimiques spécifiques dans des matériaux solides. Les processus les plus typiques sont la calcination, le frittage, le séchage, la réduction et l'oxydation, qui sont fondamentaux pour des industries telles que la production de ciment, la métallurgie et le traitement des déchets.

Un four rotatif n'est pas simplement un grand four ; c'est un réacteur dynamique à flux continu. Son véritable objectif est de transformer les propriétés fondamentales d'un matériau en contrôlant précisément la température, l'atmosphère et le temps de séjour pendant qu'il roule dans le cylindre rotatif.

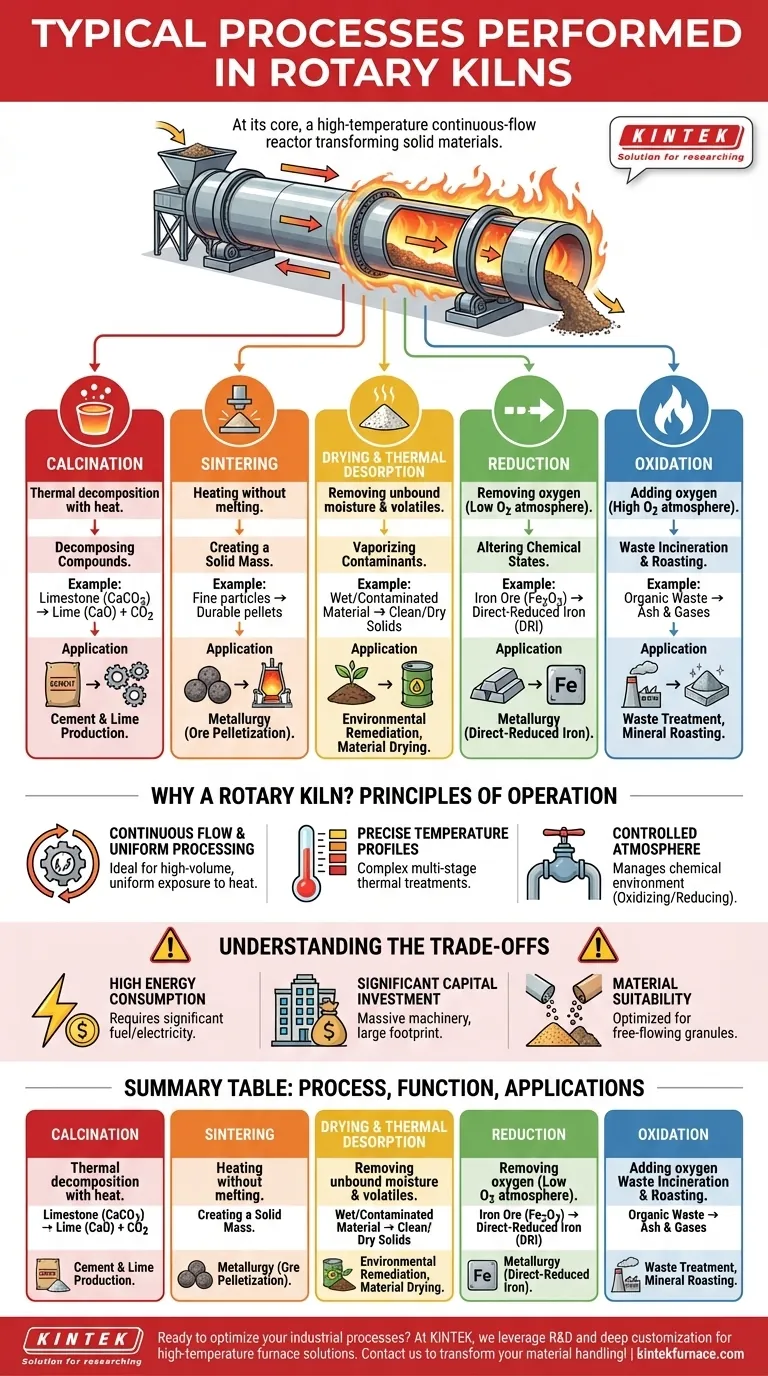

Les fonctions principales : Un aperçu des processus clés

La polyvalence d'un four rotatif provient de sa capacité à faciliter plusieurs processus thermiques distincts, souvent en combinaison. Comprendre ces fonctions principales est essentiel pour comprendre le rôle de l'équipement.

Calcination : Décomposer les composés par la chaleur

La calcination est un processus de décomposition thermique. Elle utilise une chaleur élevée pour décomposer un composé, éliminant souvent un composant volatil comme le dioxyde de carbone ou l'eau.

L'exemple le plus courant est la calcination du calcaire (carbonate de calcium) pour produire de la chaux (oxyde de calcium) et du dioxyde de carbone, une étape cruciale dans la fabrication du ciment et d'autres produits chimiques industriels.

Frittage : Créer une masse solide

Le frittage est le processus de formation d'une masse solide et cohérente de matériau en le chauffant à une température élevée sans le faire fondre.

Ce processus est utilisé pour augmenter la résistance et la densité d'un matériau. En métallurgie, par exemple, les fines particules de minerai de fer sont frittées en granulés durables qui peuvent être introduits dans un haut fourneau.

Séchage et désorption thermique : Éliminer les composés volatils

C'est la fonction la plus simple, utilisant la chaleur pour éliminer l'humidité libre d'un matériau. Cependant, ce processus peut être plus avancé.

La désorption thermique est un processus similaire utilisé pour la remédiation environnementale. Il chauffe les sols ou les boues contaminés à une température suffisamment élevée pour vaporiser les composés organiques volatils (COV) ou d'autres contaminants, les séparant du matériau solide pour collecte ou destruction.

Réduction et Oxydation : Modifier les états chimiques

Ce sont des réactions chimiques opposées qui sont contrôlées par l'atmosphère du four.

La réduction est un processus qui élimine l'oxygène, souvent utilisé en métallurgie. Par exemple, un four rotatif peut réduire le minerai de fer (oxyde de fer) pour produire du fer réduit directement (DRI). Cela nécessite une atmosphère à faible teneur en oxygène soigneusement contrôlée.

L'oxydation est le contraire ; elle ajoute de l'oxygène. Ceci est couramment utilisé dans l'incinération des déchets, où les composés organiques sont brûlés (oxydés) pour réduire leur volume et détruire les composants dangereux. Elle est également utilisée dans le grillage des minéraux pour éliminer les impuretés comme le soufre.

Pourquoi un four rotatif ? Les principes de fonctionnement

Le choix d'un four rotatif par rapport à d'autres types de fours est motivé par ses avantages opérationnels uniques qui sont cruciaux pour obtenir une transformation matérielle cohérente et à grande échelle.

Flux continu et traitement uniforme

Le four est un cylindre légèrement incliné et rotatif. Le matériau est introduit par l'extrémité la plus haute et roule lentement vers l'extrémité la plus basse, garantissant que chaque particule est exposée à la chaleur de manière uniforme. Ce flux continu est idéal pour la production industrielle à haut volume.

Profils de température et de chaleur précis

Les fours rotatifs modernes offrent un contrôle sophistiqué du profil de température le long de leur axe. Cela permet des processus complexes où un matériau peut d'abord être séché à basse température, puis calciné à température moyenne, et enfin fritté à haute température, tout cela au sein de la même unité.

Atmosphère contrôlée

L'atmosphère interne du four peut être gérée avec précision pour créer l'environnement chimique approprié. Une atmosphère oxydante (riche en oxygène) est utilisée pour la combustion et le grillage, tandis qu'une atmosphère réductrice (pauvre en oxygène) est nécessaire pour des processus comme la réduction du minerai de fer.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Ils impliquent des compromis importants qui doivent être pris en compte.

Consommation d'énergie élevée

Atteindre et maintenir des températures pouvant dépasser 1 100 °C (2 000 °F) nécessite une énorme quantité d'énergie, ce qui fait du coût du carburant une dépense opérationnelle principale.

Investissement en capital et empreinte significatifs

Les fours rotatifs sont des machines massives et lourdes qui nécessitent une grande empreinte physique et un investissement en capital initial substantiel. Cela les rend adaptés aux opérations continues à grande échelle, et non aux travaux par petits lots ou expérimentaux.

Adéquation du matériau

La conception est optimisée pour les solides granulaires ou granulés à écoulement libre. Les matériaux très fins, collants ou sujets à l'agglomération peuvent nécessiter un prétraitement (comme la granulation) avant de pouvoir être traités efficacement dans un four.

Faire le bon choix pour votre objectif

Le processus spécifique que vous utilisez dans un four rotatif est dicté entièrement par votre objectif final.

- Si votre objectif principal est de produire des matières premières de base comme le ciment ou la chaux : Vous utilisez la calcination pour entraîner une décomposition chimique fondamentale à des températures élevées et stables.

- Si votre objectif principal est d'améliorer les minerais pour la métallurgie : Vous utilisez le frittage pour créer des granulés physiquement robustes ou la réduction pour préparer chimiquement le matériau à la fusion.

- Si votre objectif principal est la remédiation environnementale ou le traitement des déchets : Vous utilisez la désorption thermique pour vaporiser les contaminants ou l'oxydation (incinération) pour détruire la matière organique dangereuse.

En fin de compte, la valeur du four rotatif réside dans sa capacité à convertir de manière fiable des matières premières en vrac en produits précisément conçus grâce à une transformation thermique et chimique contrôlée.

Tableau récapitulatif :

| Processus | Fonction principale | Applications courantes |

|---|---|---|

| Calcination | Décomposition thermique pour éliminer les volatils | Production de ciment, fabrication de chaux |

| Frittage | Chauffage sans fusion pour former une masse solide | Métallurgie pour la granulation de minerais |

| Séchage/Désorption thermique | Élimination de l'humidité ou des contaminants | Remédiation environnementale, séchage de matériaux |

| Réduction | Élimination de l'oxygène dans des atmosphères à faible teneur en oxygène | Réduction du minerai de fer en fer réduit directement |

| Oxydation | Ajout d'oxygène pour la combustion ou la purification | Incinération des déchets, grillage des minéraux |

Prêt à optimiser vos processus industriels avec des solutions de four rotatif avancées ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours rotatifs. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant ainsi l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut transformer votre manutention des matériaux et vous aider à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les processus courants effectués dans les fours rotatifs ? Débloquez des solutions efficaces de transformation des matériaux

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs