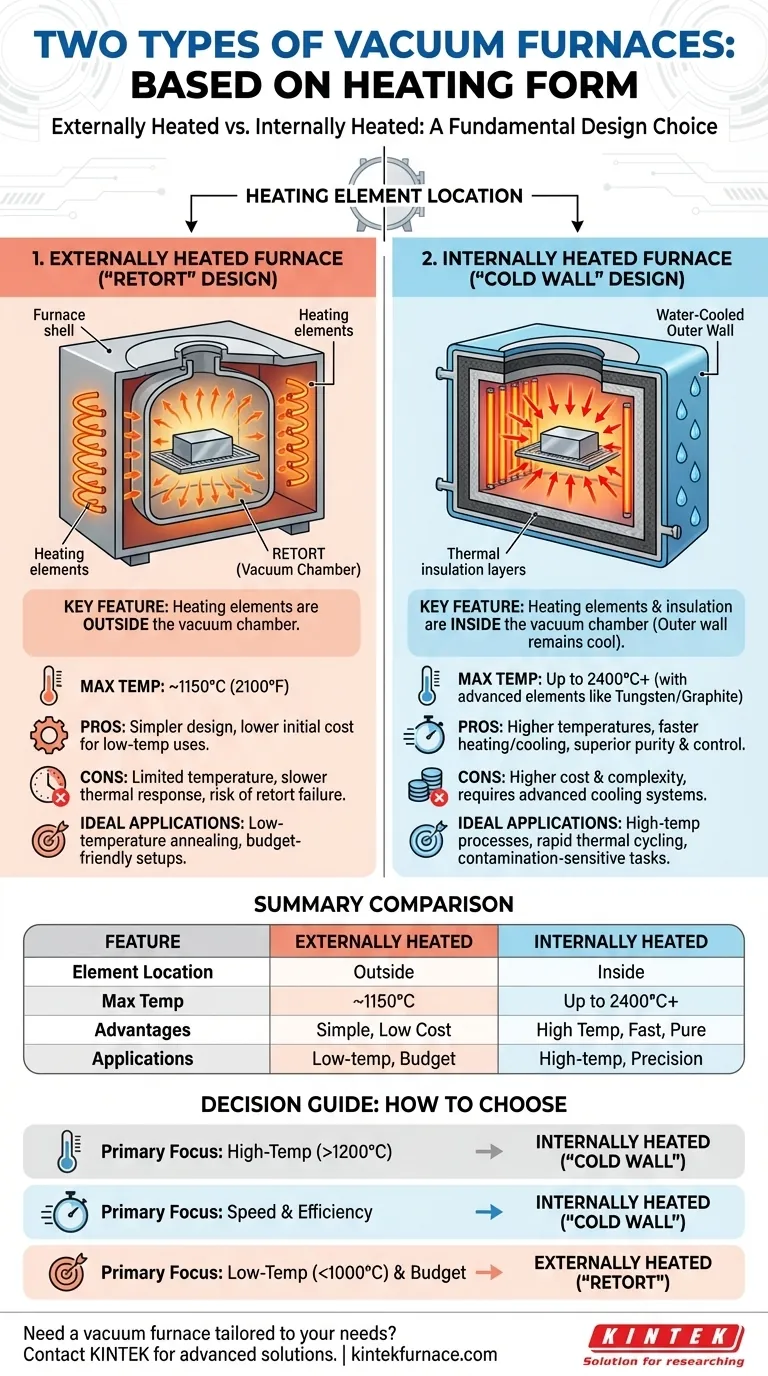

En termes de conception de chauffage fondamentale, les fours sous vide sont classés en deux types principaux : chauffage externe et chauffage interne. Dans un four à chauffage externe, les éléments chauffants sont situés à l'extérieur de la chambre à vide, tandis que dans un four à chauffage interne, les éléments sont situés directement à l'intérieur de l'environnement scellé sous vide.

Bien que les deux conceptions existent, le choix entre elles est une décision d'ingénierie cruciale qui dicte les limites de température, l'efficacité et le coût d'un four. Les applications modernes de haute performance reposent majoritairement sur l'architecture à chauffage interne, ou "à paroi froide".

Les deux architectures de chauffage principales

L'emplacement des éléments chauffants par rapport à la chambre à vide est la différence de conception la plus fondamentale dans un four sous vide. Ce choix unique a des effets en cascade sur les capacités et les limitations du four.

Fours à chauffage externe (la conception "à cornue")

Dans cette conception, la pièce à traiter est placée à l'intérieur d'un récipient scellé, souvent appelé cornue. Ce récipient entier est ensuite placé à l'intérieur d'un four plus grand où les éléments chauffants extérieurs chauffent les parois de la cornue, qui à son tour rayonne de la chaleur vers la pièce à l'intérieur.

Cette méthode est mécaniquement simple mais souffre d'une limitation significative : le matériau de la cornue doit lui-même résister à la fois à la haute température et à la pression atmosphérique externe tout en maintenant un joint sous vide. Cela limite sévèrement la température maximale de fonctionnement, généralement autour de 1150 °C (2100 °F).

Fours à chauffage interne (la conception "à paroi froide")

C'est la conception préférée et la plus courante pour les fours sous vide modernes. Les éléments chauffants et l'isolation thermique sont placés à l'intérieur de la chambre à vide avec la charge de travail.

La paroi extérieure de l'enceinte est maintenue froide, généralement avec un circuit de refroidissement par eau, c'est pourquoi on parle de conception "à paroi froide". Comme la paroi extérieure froide n'est pas exposée à des températures élevées, elle peut facilement maintenir sa résistance structurelle et l'intégrité du joint sous vide.

Pourquoi le chauffage interne domine les fours modernes

Le passage aux conceptions à chauffage interne est motivé par la demande de températures plus élevées et un meilleur contrôle des processus. L'approche "à paroi froide" résout les limitations fondamentales de la méthode de chauffage externe.

Atteindre des températures plus élevées

C'est l'avantage principal. Étant donné que la paroi structurelle de la chambre reste froide, la seule limite thermique est celle des éléments chauffants et de l'isolation eux-mêmes.

L'utilisation de matériaux comme le molybdène permet des températures allant jusqu'à 1600 °C. Les fours avancés utilisant des éléments chauffants en graphite ou en tungstène peuvent régulièrement dépasser 2400 °C, permettant des processus impossibles avec le chauffage externe.

Réponse thermique plus rapide

Avec les éléments chauffants à l'intérieur de la chambre, l'énergie est transférée directement à la charge de travail par rayonnement. C'est beaucoup plus efficace et plus rapide que de chauffer indirectement une paroi de cornue massive.

De même, le refroidissement peut être accéléré en introduisant un gaz inerte dans la chambre, qui est ensuite mis en circulation par un ventilateur à travers la charge de travail chaude et refroidi par la "paroi froide".

Pureté et contrôle supérieurs

En maintenant les parois de la chambre froides, vous minimisez le risque de "dégazage" – la libération de molécules piégées de l'acier de la chambre elle-même. Cela se traduit par un environnement sous vide plus propre et moins de contamination potentielle des pièces traitées.

Comprendre les compromis

Bien que le four à chauffage interne soit supérieur en performances, il comporte son propre ensemble de considérations. Aucune conception unique n'est parfaite pour chaque scénario possible.

Coût et complexité

Un four "à paroi froide" est une machine plus complexe. Il nécessite des systèmes de refroidissement par eau sophistiqués, des éléments chauffants spécialisés à haute température pouvant fonctionner sous vide, et des ensembles d'isolation multicouches fabriqués à partir de matériaux comme le feutre de graphite. Cette complexité augmente à la fois le prix d'achat initial et les coûts de maintenance.

La niche pour le chauffage externe

Pour les applications à basse température comme le trempe ou le recuit de certains alliages, où les températures ne dépassent pas quelques centaines de degrés, un four à chauffage externe peut être une solution parfaitement adaptée et plus économique. Sa simplicité devient un avantage lorsque des performances extrêmes ne sont pas requises.

Comment appliquer ces connaissances

Comprendre cette différence de conception fondamentale vous aide à décoder les spécifications des fours et à les aligner sur vos besoins de processus.

- Si votre objectif principal est le traitement à haute température (>1200 °C) : Un four "à paroi froide" à chauffage interne est votre seule option viable.

- Si votre objectif principal est la vitesse et l'efficacité du processus : Le transfert direct d'énergie et les capacités de refroidissement rapide d'un four à chauffage interne sont essentiels.

- Si votre objectif principal est une application à basse température (<1000 °C) avec un budget serré : Un four "à cornue" à chauffage externe peut être un choix suffisant et plus rentable.

Reconnaître la distinction entre le chauffage interne et externe est la première étape vers la sélection d'un four sous vide qui correspond parfaitement à votre matériau, votre processus et vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | Four à chauffage externe | Four à chauffage interne |

|---|---|---|

| Emplacement de l'élément chauffant | À l'extérieur de la chambre à vide | À l'intérieur de la chambre à vide |

| Température maximale | ~1150 °C (2100 °F) | Jusqu'à 2400 °C+ avec des éléments avancés |

| Avantages clés | Conception plus simple, coût inférieur pour les utilisations à basse température | Températures plus élevées, chauffage/refroidissement plus rapide, pureté supérieure |

| Applications idéales | Recuit à basse température, installations économiques | Processus à haute température, cycles thermiques rapides, tâches sensibles à la contamination |

Besoin d'un four sous vide adapté aux besoins uniques de votre laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs de traitement à haute température !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.