À la base, la température d'un four à résistance est régie par deux philosophies de contrôle fondamentales : ajuster continuellement le niveau de puissance ou commuter la puissance par intermittence. Bien que le matériel spécifique varie, chaque système de contrôle entre dans l'une de ces deux catégories, chacune ayant des implications distinctes pour la précision, le coût et la longévité de l'équipement.

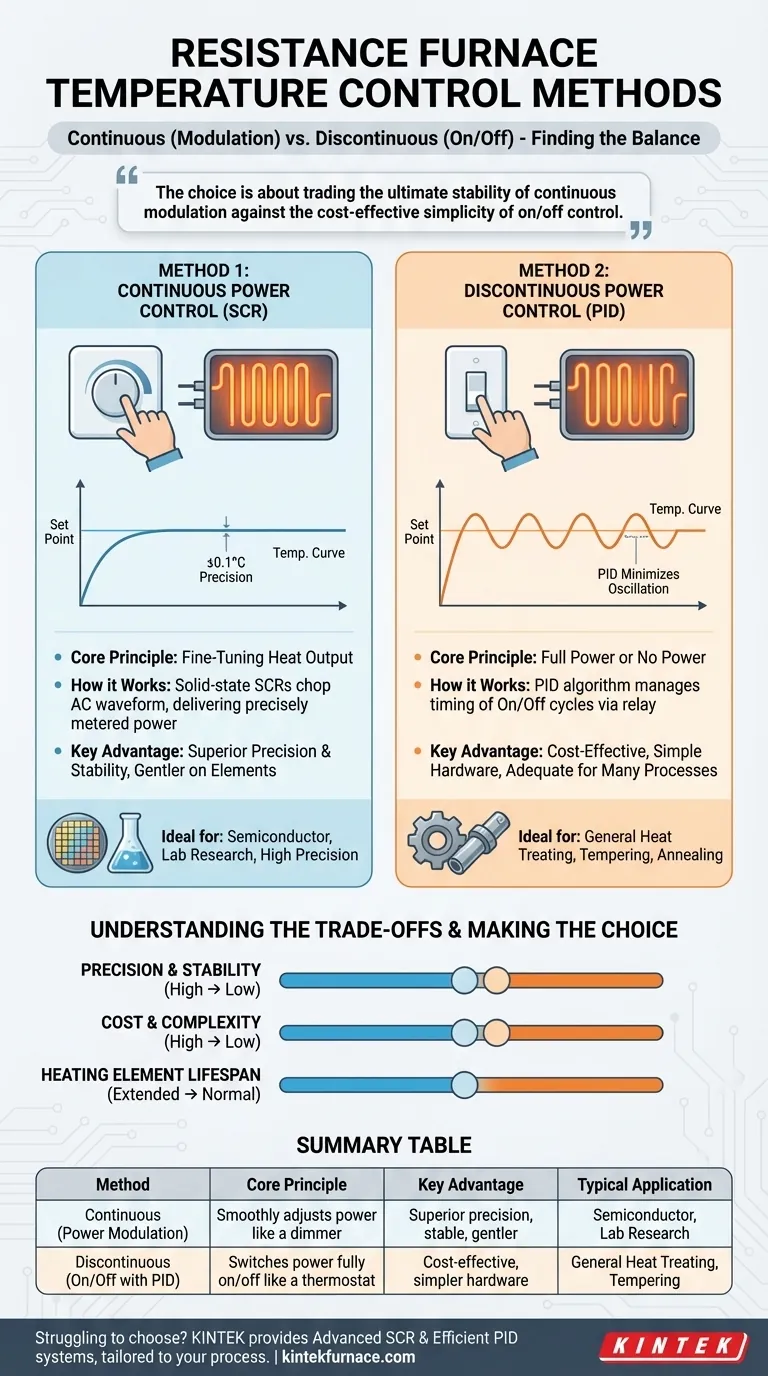

Le choix entre les méthodes de contrôle de la température ne consiste pas à savoir laquelle est la "meilleure", mais laquelle offre le bon équilibre. Vous échangez la stabilité ultime de la modulation de puissance continue contre la simplicité économique du contrôle marche/arrêt.

Méthode 1 : Contrôle de puissance continu (Modulation de puissance)

Cette approche fonctionne comme un variateur de lumière pour une ampoule, ajustant en douceur et constamment la quantité de puissance électrique délivrée aux éléments chauffants. L'objectif est de faire correspondre parfaitement la production de chaleur à la perte de chaleur du four, créant un équilibre extrêmement stable à la température désirée.

Le principe fondamental : Réglage fin de la production de chaleur

Au lieu de fournir la pleine puissance ou aucune puissance, cette méthode fournit un flux d'énergie précisément mesuré. En variant la tension ou le courant, le contrôleur s'assure que les éléments chauffants produisent juste assez de chaleur pour maintenir le point de consigne sans dépassement ou sous-dépassement significatif.

Comment cela est réalisé en pratique

Les systèmes plus anciens utilisaient des dispositifs mécaniques comme des autotransformateurs ou des régulateurs d'induction pour faire varier physiquement la tension.

Les fours modernes utilisent presque exclusivement des contrôleurs à semi-conducteurs, notamment des redresseurs commandés au silicium (SCR). Ces dispositifs électroniques peuvent découper la forme d'onde de la puissance CA, délivrant une puissance moyenne précisément contrôlée aux éléments sans pièces mobiles.

Avantage clé : Précision et stabilité supérieures

Parce que la puissance est ajustée en douceur, la courbe de température est exceptionnellement plate. Cette méthode est essentielle pour les applications exigeant une grande précision, telles que le recuit de semi-conducteurs ou la recherche en laboratoire, où des fluctuations de température d'un seul degré peuvent compromettre les résultats. C'est ainsi que les fours atteignent des précisions de ±1°C ou même ±0,1°C.

Méthode 2 : Contrôle de puissance discontinu (Commutation marche/arrêt)

C'est la méthode la plus courante et la plus intuitive de contrôle de la température. Elle fonctionne comme un thermostat dans une maison, allumant les éléments chauffants à pleine puissance lorsque la température descend en dessous du point de consigne et les éteignant complètement lorsqu'elle monte au-dessus.

Le principe fondamental : Pleine puissance ou aucune puissance

Le système ne modère pas le flux d'énergie ; il décide simplement si la chaleur est à 100 % activée ou à 100 % désactivée. La température du four est gérée en contrôlant le moment et la durée de ces cycles marche/arrêt.

Comment cela est réalisé en pratique

Ceci est généralement géré par un contrôleur numérique connecté à un relais ou un contacteur qui commute l'alimentation principale. Bien qu'un simple contrôle marche/arrêt existe, la plupart des systèmes modernes utilisent un algorithme sophistiqué appelé contrôle PID (Proportionnel-Intégral-Dérivé).

Un contrôleur PID anticipe les besoins de chauffage, minimisant les variations de température (oscillations) inhérentes à un système marche/arrêt pour une stabilité bien supérieure à celle d'un thermostat de base.

Le défi inhérent : Oscillation de la température

Par sa nature même, cette méthode provoque l'oscillation de la température autour du point de consigne. Un contrôleur PID bien réglé peut rendre ces oscillations très faibles, mais elles ne peuvent jamais être complètement éliminées comme avec un contrôle continu.

Comprendre les compromis

Le choix d'une méthode de contrôle nécessite de comprendre les compromis techniques et financiers impliqués. Votre application dicte quels facteurs sont les plus critiques.

Précision vs. Coût

Le contrôle continu (SCR) offre la plus haute précision et stabilité possible. Cependant, le matériel à semi-conducteurs de haute puissance est plus complexe et plus coûteux que les simples relais utilisés dans les systèmes marche/arrêt.

Le contrôle discontinu (PID) est significativement plus économique et plus simple à mettre en œuvre. Pour de nombreux procédés industriels comme le durcissement ou le revenu de base, sa précision est parfaitement adéquate.

Impact sur la durée de vie des éléments chauffants

Le contrôle continu est plus doux pour les éléments chauffants. En évitant le choc thermique des cycles répétés de pleine puissance activée et pleine puissance désactivée, il peut aider à prolonger la durée de vie opérationnelle des éléments.

Le rôle critique des capteurs

Aucune méthode de contrôle ne peut fonctionner sans un retour d'information précis. Un capteur de température de haute précision, tel qu'un thermocouple ou un RTD, est les "yeux" du système. La précision du système de contrôle est finalement limitée par la qualité et le placement de son capteur.

Faire le bon choix pour votre objectif

Vos exigences de processus sont le guide ultime pour sélectionner la stratégie de contrôle appropriée.

- Si votre objectif principal est la précision et la stabilité ultimes (par exemple, traitement des semi-conducteurs, croissance de cristaux en laboratoire, recherche sur les matériaux avancés) : Vous avez besoin d'un système basé sur un contrôle de puissance continu, généralement utilisant un SCR.

- Si votre objectif principal est le traitement thermique général et la rentabilité (par exemple, revenu, recuit de pièces non critiques, préchauffage) : Un contrôleur marche/arrêt basé sur PID bien réglé est le choix pratique et économique.

En fin de compte, un contrôle efficace de la température consiste à faire correspondre la capacité du four aux exigences du processus.

Tableau récapitulatif :

| Méthode de contrôle | Principe fondamental | Avantage clé | Application typique |

|---|---|---|---|

| Continu (Modulation de puissance) | Ajuste la puissance en douceur comme un variateur | Précision supérieure (±1°C ou mieux), température stable, plus doux pour les éléments | Traitement des semi-conducteurs, recherche en laboratoire, matériaux avancés |

| Discontinu (Marche/Arrêt avec PID) | Commute la puissance entièrement marche ou arrêt comme un thermostat | Rentable, matériel plus simple, adéquat pour de nombreux processus | Traitement thermique général, revenu, recuit de pièces non critiques |

Vous avez du mal à choisir le bon contrôle de température pour votre processus ?

Les exigences de votre application en matière de précision, de budget et de longévité de l'équipement dictent la solution idéale. L'expertise de KINTEK réside dans la conception de fours à haute température avec le système de contrôle précis que votre travail exige.

Nous fournissons :

- Contrôleurs de puissance SCR avancés pour une stabilité ultime dans les applications de recherche et de semi-conducteurs.

- Systèmes de contrôle PID marche/arrêt efficaces pour un traitement thermique industriel fiable et rentable.

- Personnalisation approfondie pour adapter la stratégie de contrôle, le placement des capteurs et le matériel à vos exigences expérimentales uniques.

En tirant parti de nos capacités exceptionnelles de R&D et de fabrication internes sur l'ensemble de notre gamme de produits — y compris les fours à moufle, tubulaires, sous vide et CVD — nous nous assurons que vous obtenez un four qui offre un contrôle précis de la température pour des résultats reproductibles et réussis.

Optimisons votre processus thermique. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité