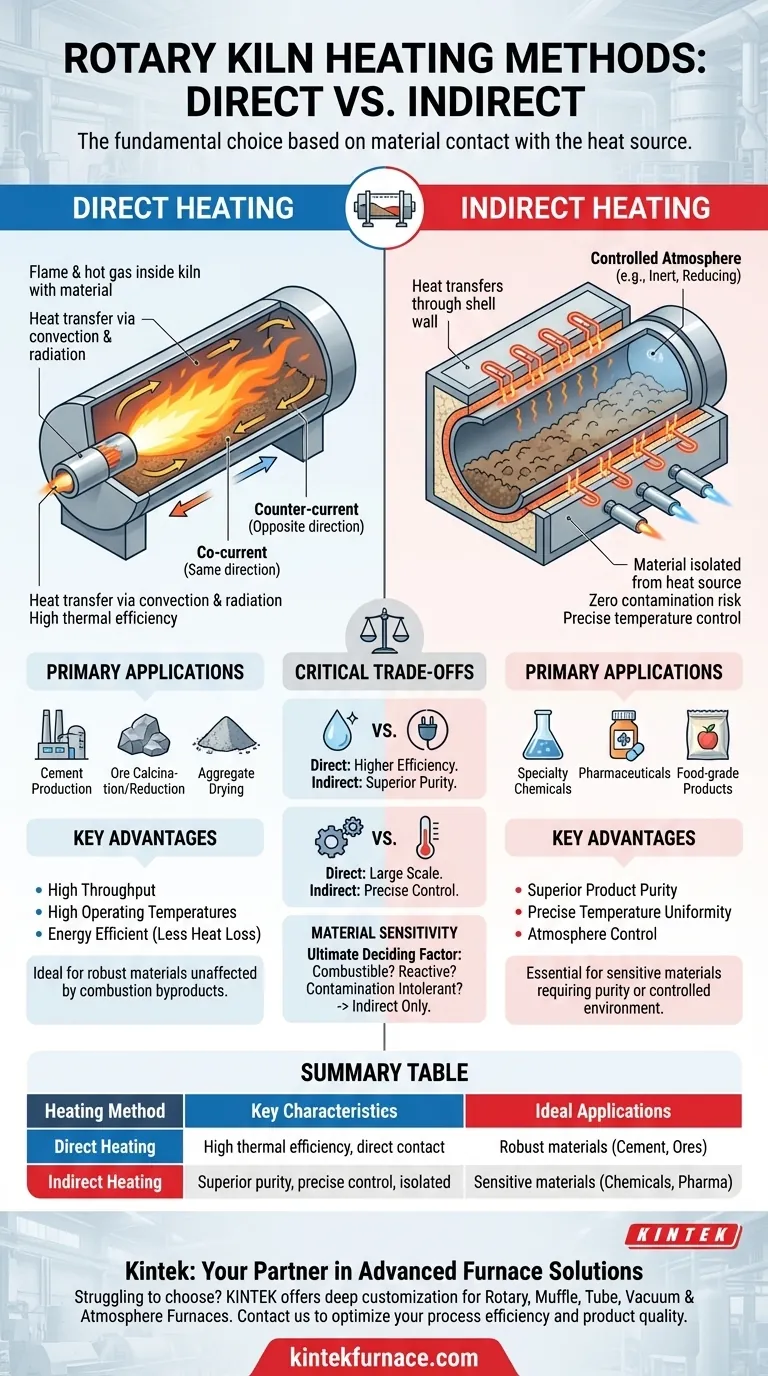

Au fond, la méthode de chauffage d'un four rotatif est déterminée par un facteur critique unique : si le matériau traité peut entrer en contact direct avec la source de chaleur. Les deux méthodes fondamentales sont le chauffage direct, où une flamme ou un gaz chaud se trouve à l'intérieur du four avec le matériau, et le chauffage indirect, où le four est chauffé de l'extérieur et la chaleur est transférée à travers la paroi de la coquille.

Le choix entre le chauffage direct et indirect ne concerne pas la supériorité globale de la méthode, mais plutôt celle qui convient fondamentalement à votre matériau. Cette décision équilibre le besoin d'efficacité thermique et de débit élevé avec l'exigence de pureté du produit et d'un contrôle atmosphérique précis.

Fours à flamme directe : Maximiser le débit

Les fours à flamme directe sont les piliers de l'industrie lourde, conçus pour traiter de grands volumes de matériaux robustes à haute température.

Fonctionnement

Dans un système à flamme directe, un brûleur injecte une flamme et des gaz de combustion chauds directement dans le cylindre du four. Ce gaz s'écoule à travers le four, transférant la chaleur directement au lit de matériau par convection et rayonnement.

Le flux de gaz peut être soit co-courant (s'écoulant dans la même direction que le matériau) soit contre-courant (s'écoulant dans la direction opposée), en fonction du profil de transfert de chaleur spécifique requis pour le processus.

Applications principales

Cette méthode est idéale pour les matériaux qui ne sont pas affectés négativement par le contact avec les sous-produits de la combustion. Les applications courantes comprennent la production de ciment, le séchage des agrégats et la calcination ou la réduction des minerais.

Avantages clés

L'avantage principal du chauffage direct est l'efficacité thermique. Étant donné que la chaleur est générée à l'intérieur de la chambre de traitement, moins d'énergie est perdue dans l'environnement extérieur. Cela permet des températures de fonctionnement très élevées et un débit supérieur par rapport aux conceptions indirectes.

Fours à chauffage indirect : Garantir la précision et la pureté

Les fours à chauffage indirect, souvent appelés calcineurs ou cornues, sont utilisés lorsque la pureté du produit et un environnement contrôlé sont non négociables.

Fonctionnement

Dans cette conception, le cylindre rotatif (cornue) est enfermé dans un four isolé ou entouré d'éléments chauffants. La source de chaleur, qui peut être des éléments électriques ou des brûleurs à gaz externes, chauffe l'extérieur de la paroi de la cornue.

La chaleur se conduit ensuite à travers la paroi métallique jusqu'au matériau qui tombe à l'intérieur. L'atmosphère interne est complètement séparée de l'environnement de chauffage externe.

Applications principales

Le chauffage indirect est nécessaire pour traiter des matériaux sensibles qui seraient contaminés ou réagiraient avec les gaz de combustion. Il est essentiel pour la production de produits chimiques de spécialité, de certains produits de qualité alimentaire et dans les processus nécessitant une atmosphère spécifique et contrôlée (par exemple, inerte ou réductrice).

Avantages clés

Le bénéfice déterminant est la pureté du produit. En isolant le matériau de la source de chaleur, il n'y a aucun risque de contamination. Cette conception permet également un contrôle de température beaucoup plus précis et la capacité de maintenir une atmosphère gazeuse spécifique à l'intérieur du four.

Comprendre les compromis critiques

Le choix de la bonne méthode de chauffage implique une compréhension claire des compromis entre l'efficacité, le contrôle et la qualité du produit final.

Pureté contre efficacité thermique

Les fours à flamme directe sont nettement plus économes en énergie, car la chaleur est appliquée directement au produit. Les fours indirects perdent intrinsèquement une partie de la chaleur du four externe vers l'environnement, ce qui les rend moins efficaces thermiquement.

Échelle contre contrôle de la température

Les fours à flamme directe peuvent être construits à d'énormes tailles, traitant des centaines de tonnes par heure. Cependant, un contrôle de température précis et uniforme sur le lit de matériau est plus difficile. Les fours indirects offrent une uniformité de température supérieure mais sont généralement limités en diamètre et en longueur en raison des contraintes mécaniques sur la cornue chauffée extérieurement.

Sensibilité du matériau

C'est le facteur décisif ultime. Si votre matériau est combustible, réagira avec l'oxygène ou le CO2 dans les gaz de combustion, ou ne tolère pas même des traces de contamination, vous n'avez d'autre choix que d'utiliser un four à chauffage indirect.

Faire le bon choix pour votre processus

L'objectif de votre processus dicte la bonne conception du four. La sélection est une décision d'ingénierie simple une fois que les propriétés du matériau sont comprises.

- Si votre objectif principal est un rendement élevé et une efficacité des coûts pour des matériaux robustes comme le ciment ou les minerais : Un four à flamme directe est la norme de l'industrie et le choix le plus efficace.

- Si votre objectif principal est une pureté absolue du produit et un contrôle précis pour des matériaux sensibles comme les produits chimiques ou pharmaceutiques : Un four à chauffage indirect est la seule option viable.

- Si votre objectif principal est de créer une atmosphère interne spécifique, comme avec de l'azote inerte : Vous devez utiliser une conception à chauffage indirect pour isoler l'environnement du processus.

La sélection de la méthode de chauffage correcte est une décision fondamentale qui détermine directement la qualité de votre produit et votre efficacité opérationnelle.

Tableau récapitulatif :

| Méthode de chauffage | Caractéristiques clés | Applications idéales |

|---|---|---|

| Chauffage direct | Haute efficacité thermique, contact direct avec la source de chaleur, adapté aux matériaux robustes | Production de ciment, calcination de minerais, séchage d'agrégats |

| Chauffage indirect | Pureté de produit supérieure, contrôle précis de la température, atmosphère isolée | Produits chimiques de spécialité, produits pharmaceutiques, produits de qualité alimentaire |

Vous avez du mal à choisir la bonne méthode de chauffage pour votre four rotatif ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, à tubes, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un débit élevé pour des matériaux robustes ou d'un contrôle précis pour des processus sensibles, nous pouvons vous aider à optimiser vos opérations. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource