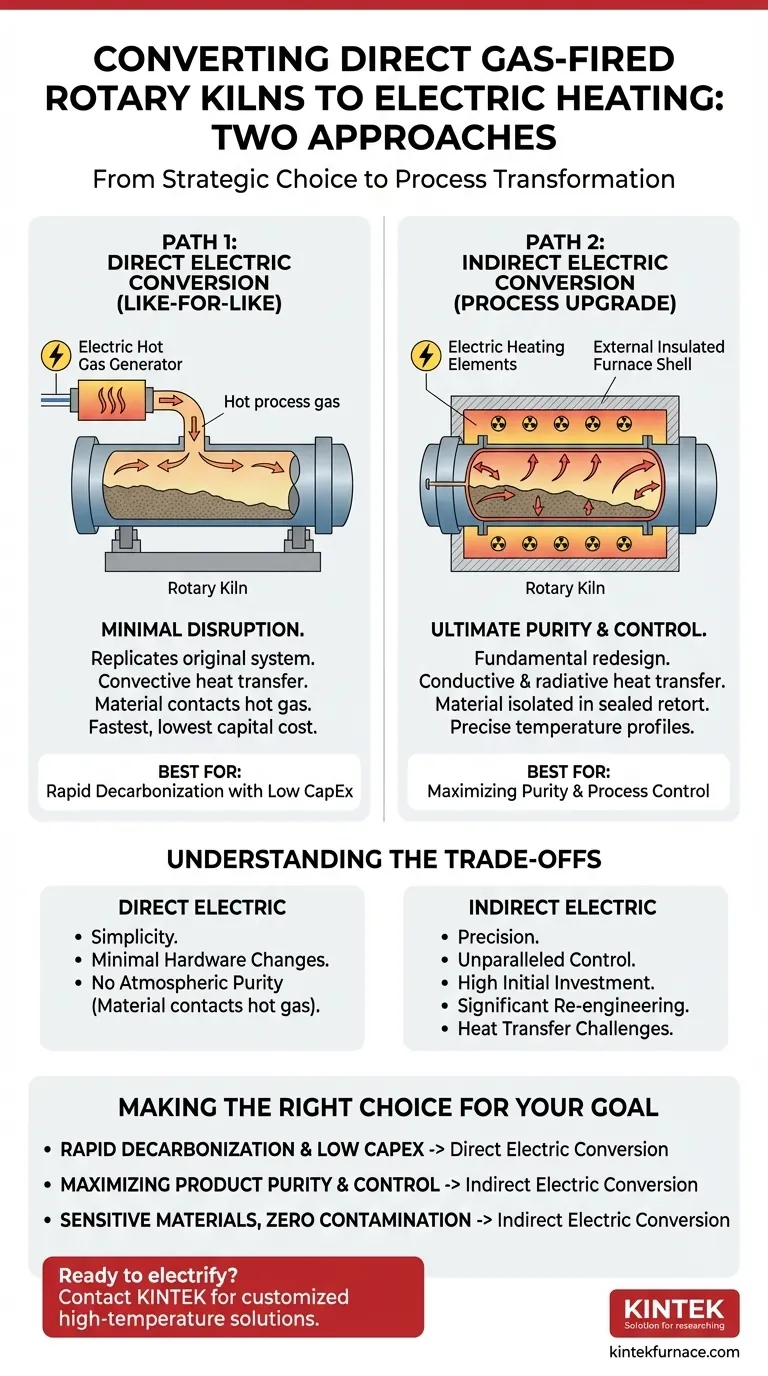

Lors de la conversion d'un four rotatif à chauffage direct au gaz en chauffage électrique, deux voies fondamentalement différentes s'offrent à vous. La première approche consiste à remplacer directement le brûleur à gaz interne par un générateur de gaz chaud électrique, qui imite la fonction du système d'origine. La seconde approche, plus transformative, consiste à réaménager le système pour un chauffage électrique indirect, où des éléments externes chauffent la cuve du four de l'extérieur.

La décision d'électrifier un four rotatif n'est pas un simple échange de composants. C'est un choix stratégique entre un remplacement direct pour une perturbation minimale du processus et une refonte fondamentale vers un système indirect pour un contrôle supérieur du processus et une meilleure pureté du produit.

Comprendre la différence fondamentale : Chauffage direct vs indirect

Le mode de chauffage d'un four rotatif est essentiel à sa conception et à son fonctionnement. Comprendre la distinction entre chauffage direct et indirect est la première étape pour évaluer une conversion.

Chauffage direct : Source de chaleur à l'intérieur

Dans un four à chauffage direct traditionnel, un brûleur à gaz injecte une flamme et des gaz de combustion chauds directement dans le tambour rotatif. La matière en cours de traitement est en contact direct avec ces gaz.

Cette méthode repose sur la convection comme principal mode de transfert de chaleur, car les gaz chauds circulent sur et à travers le lit de matière.

Chauffage indirect : Source de chaleur à l'extérieur

Dans un four indirect, la matière est contenue dans un tambour scellé, ou une cornue. La source de chaleur — dans ce cas, des éléments électriques — est située à l'extérieur de cette cornue.

La chaleur est transférée à travers la paroi de la cornue vers la matière par conduction et rayonnement. Cela isole complètement la matière du processus de la source de chauffage et de tout sous-produit.

Voie 1 : Conversion électrique directe (L'approche "équivalent direct")

Cette voie cherche à reproduire le système à chauffage direct d'origine en utilisant l'électricité. C'est la méthode de conversion la plus simple.

Le principe : Le générateur de gaz chaud électrique

Au lieu d'une flamme, un générateur de gaz chaud électrique est installé. Cet appareil utilise des éléments résistifs électriques pour chauffer un gaz de process (comme l'air, l'azote ou l'argon) à une température très élevée.

Ce gaz surchauffé est ensuite soufflé dans le four, transférant la chaleur à la matière, tout comme le faisaient les gaz de combustion d'origine.

Avantage clé : Perturbation minimale du processus

Étant donné que cette méthode préserve la dynamique de flux de gaz interne et de transfert de chaleur par convection, elle nécessite le moins de modifications du matériel de four existant et des paramètres de processus. C'est souvent l'option la plus rapide et la moins coûteuse en capital.

Voie 2 : Conversion électrique indirecte (L'approche "mise à niveau du processus")

Cette voie implique une refonte plus fondamentale du four, passant d'un modèle de chauffage direct à indirect.

Le principe : Éléments chauffants externes

Le brûleur interne est entièrement retiré. Le four est équipé d'une nouvelle cornue, ou une nouvelle cornue est installée, et entourée d'une enceinte de four isolée contenant des éléments chauffants électriques.

Ces éléments chauffent l'extérieur du tambour rotatif, et cette chaleur se conduit à travers la paroi jusqu'à la matière à l'intérieur. Cela nécessite une compréhension approfondie des exigences thermiques du processus.

Avantage clé : Pureté et contrôle ultimes

Étant donné que la matière est isolée dans une cornue scellée, cette méthode offre un contrôle absolu sur l'atmosphère interne. Il n'y a aucune contamination par des sous-produits de combustion.

De plus, les éléments externes peuvent être disposés en plusieurs zones le long de la longueur du four, permettant des profils de température extrêmement précis qui sont difficiles à obtenir avec une source de chaleur directe unique.

Comprendre les compromis

Aucune des approches n'est universellement supérieure. Le choix correct dépend entièrement de vos objectifs de processus et de vos contraintes opérationnelles.

Électrique directe : Simplicité contre contrôle de l'atmosphère

Le principal avantage d'une conversion électrique directe est sa simplicité relative. Cependant, vous ne bénéficiez pas de l'avantage principal de la pureté atmosphérique, car la matière est toujours en contact direct avec le flux de gaz chaud soufflé dans le four.

Électrique indirecte : Précision contre complexité

Le chauffage indirect offre un contrôle inégalé de la température et de l'atmosphère, ce qui peut conduire à des produits de meilleure qualité. Cela a un coût en termes d'investissement initial plus élevé et de réingénierie significative, car vous modifiez fondamentalement le mécanisme de transfert de chaleur.

Efficacité thermique et limites des matériaux

Le chauffage indirect peut présenter des défis en matière de transfert de chaleur, car la paroi du four elle-même devient une barrière. Le choix du matériau de la cornue est crucial, car il doit résister à des températures élevées et conduire la chaleur efficacement sans se dégrader.

Faire le bon choix pour votre objectif

Pour sélectionner la voie appropriée, vous devez d'abord définir votre objectif principal pour la conversion.

- Si votre objectif principal est une décarbonisation rapide avec des dépenses d'investissement minimales : Un générateur de gaz chaud électrique direct est la voie la plus simple, remplaçant le brûleur avec un changement minimal du processus.

- Si votre objectif principal est de maximiser la pureté du produit et le contrôle du processus : La conversion à un système de chauffage électrique indirect est la solution à long terme supérieure, car elle découple la source de chaleur de l'atmosphère du processus.

- Si votre objectif principal est de traiter des matériaux sensibles qui ne peuvent tolérer aucune contamination : Le chauffage électrique indirect est la seule option viable, car il fournit un environnement interne complètement isolé et contrôlé.

En fin de compte, l'électrification de votre four est une opportunité non seulement de changer votre source d'énergie, mais aussi d'améliorer fondamentalement votre processus.

Tableau récapitulatif :

| Approche | Caractéristiques clés | Idéal pour |

|---|---|---|

| Conversion électrique directe | Utilise un générateur de gaz chaud électrique ; perturbation minimale du processus ; transfert de chaleur par convection | Décarbonisation rapide avec un faible coût en capital |

| Conversion électrique indirecte | Emploie des éléments chauffants externes ; pureté et contrôle supérieurs ; transfert de chaleur par conduction/rayonnement | Maximisation de la qualité du produit et de la précision du processus |

Prêt à électrifier votre four rotatif pour une efficacité et une pureté accrues ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris la personnalisation approfondie pour vos besoins uniques. Notre gamme de produits — comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — garantit un contrôle précis et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution pour votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels