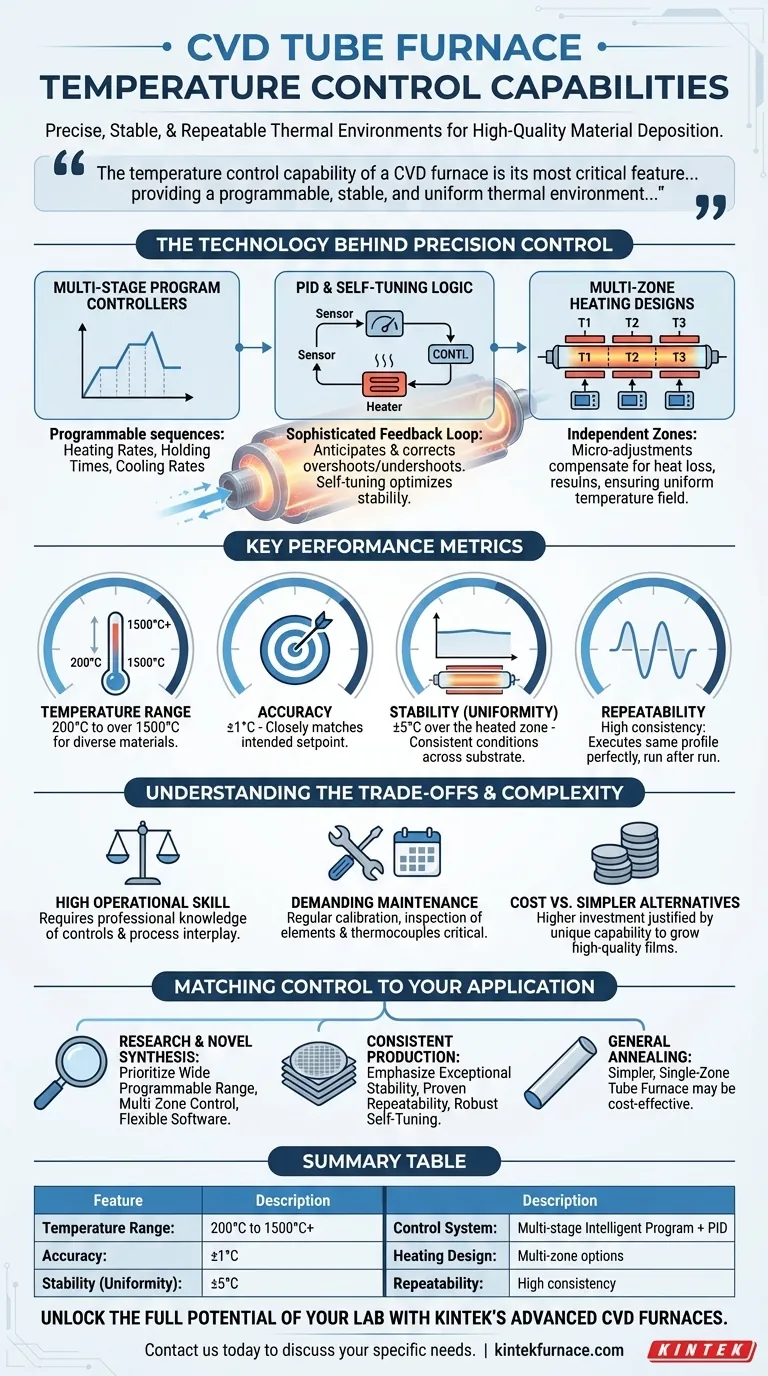

Un four tubulaire CVD offre des capacités avancées de contrôle de la température, ce qui le rend indispensable pour le traitement précis des matériaux tels que le dépôt de couches minces et la synthèse de nanomatériaux.Il se caractérise par un chauffage multizone avec des températures maximales de 1 700 °C, des contrôleurs de programme intelligents pour la stabilité et des zones de chauffage uniformes optimisées pour la cohérence.Bien que son fonctionnement nécessite une certaine expertise, sa précision et son adaptabilité répondent à diverses applications industrielles et de recherche, de la fabrication de semi-conducteurs aux traitements de surface.

Explication des points clés :

-

Régulation de la température multizone

- Le four four tubulaire à cvd comprend généralement plusieurs zones de chauffage (par exemple, 3 zones), chacune pouvant atteindre des températures élevées (par exemple, 1700°C, 1400°C ou 1200°C).

- Le contrôle indépendant des zones permet d'adapter les profils thermiques à des processus tels que le recuit en gradient ou les réactions localisées.

- Pourquoi c'est important :Les configurations multizones permettent des traitements complexes des matériaux, tels que le dépôt séquentiel ou le recuit de détente dans les flux de travail des semi-conducteurs.

-

Précision grâce à des contrôleurs programmables intelligents

- Utilise des contrôleurs programmables à plusieurs niveaux importés pour automatiser l'augmentation, le maintien et le refroidissement de la température.

- Assure une stabilité de ±1°C pour des résultats reproductibles dans les processus sensibles tels que le nettoyage des plaquettes ou la croissance des nanotubes de carbone.

- Exemple :Un processus de dépôt de 10 heures peut être programmé avec des transitions de température exactes pour éviter les défauts du film.

-

Longueur de chauffage uniforme

- Le terme "longueur uniforme" fait référence à la section du four présentant un écart de température minimal (±5°C).

- Améliorée par des bouchons d'isolation et des zones de chauffage supplémentaires pour atténuer les effets de bord.

- Application :Indispensable pour revêtir uniformément de grands substrats ou synthétiser des nanomatériaux homogènes.

-

Mécanisme de transfert de chaleur

- Des éléments chauffants (par exemple, des fils de résistance) entourent le tube du four, transférant la chaleur par conduction/convection.

- Permet une réponse thermique rapide et une utilisation efficace de l'énergie.

- Considération :Une bonne conception des flux d'air permet d'éviter les points chauds/froids, en particulier dans les réactions en phase gazeuse.

-

Complexité opérationnelle vs. flexibilité

- Nécessite des opérateurs qualifiés pour la maintenance (par exemple, l'étalonnage des thermocouples) et l'optimisation du processus.

- Contrairement aux fours plus simples, il permet d'effectuer diverses tâches, du PECVD à basse température (moins de 1 000 °C) au frittage de céramique à haute température.

- Compromis :Des exigences techniques plus élevées justifient son rôle dans la R&D et la production à haute valeur ajoutée.

-

Avantages comparatifs

- Surpasse la CVD traditionnelle en termes de précision ; rivalise avec la PECVD en termes de qualité de film, mais fonctionne à des températures plus élevées.

- Différenciateur clé :Équilibre entre la capacité à haute température (1700°C) et le contrôle programmable pour une reproductibilité de niveau recherche.

Dernière réflexion :Lors du choix d'un four CVD, évaluez la flexibilité des zones par rapport aux exigences thermiques de votre procédé - un système à 2 zones peut-il suffire ou avez-vous besoin de la granularité de 3 zones ?

Tableau récapitulatif :

| Caractéristique | Description | Avantage |

|---|---|---|

| Contrôle multizone | Zones de chauffage indépendantes (jusqu'à 1700°C) pour des profils thermiques personnalisés. | Permet des processus complexes tels que le recuit en gradient et le dépôt séquentiel. |

| Contrôleurs programmables | Automatisation multi-étapes avec une stabilité de ±1°C pour des résultats reproductibles. | Assure la précision dans les applications sensibles telles que le nettoyage des plaquettes. |

| Longueur de chauffe uniforme | Déviation de température minimale (±5°C) pour un revêtement ou une synthèse homogène. | Essentiel pour les nanomatériaux homogènes et les substrats de grande taille. |

| Mécanisme de transfert de chaleur | Conduction/convection efficace par l'intermédiaire d'éléments chauffants à résistance. | Réponse thermique rapide et efficacité énergétique. |

| Flexibilité opérationnelle | Prise en charge de tâches diverses (du PECVD au frittage de la céramique), mais nécessite une certaine expertise. | Idéal pour la R&D et la production à haute valeur ajoutée. |

Améliorez les capacités de chauffage de précision de votre laboratoire avec les fours tubulaires CVD avancés de KINTEK ! En nous appuyant sur une R&D exceptionnelle et une fabrication en interne, nous fournissons des solutions sur mesure pour la fabrication de semi-conducteurs, la synthèse de nanomatériaux et bien plus encore.Nos fours sont dotés d'une commande multizone, d'une automatisation programmable et d'un chauffage uniforme pour répondre exactement à vos besoins expérimentaux. Contactez nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus à haute température !

Produits que vous pourriez rechercher :

Traversées de vide de haute précision pour les systèmes CVD

Éléments chauffants en carbure de silicium pour des performances durables à haute température

Fenêtres d'observation compatibles avec le vide pour la surveillance des processus

Vannes à vide fiables pour le contrôle des gaz CVD

Éléments chauffants en disiliciure de molybdène pour températures extrêmes

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire