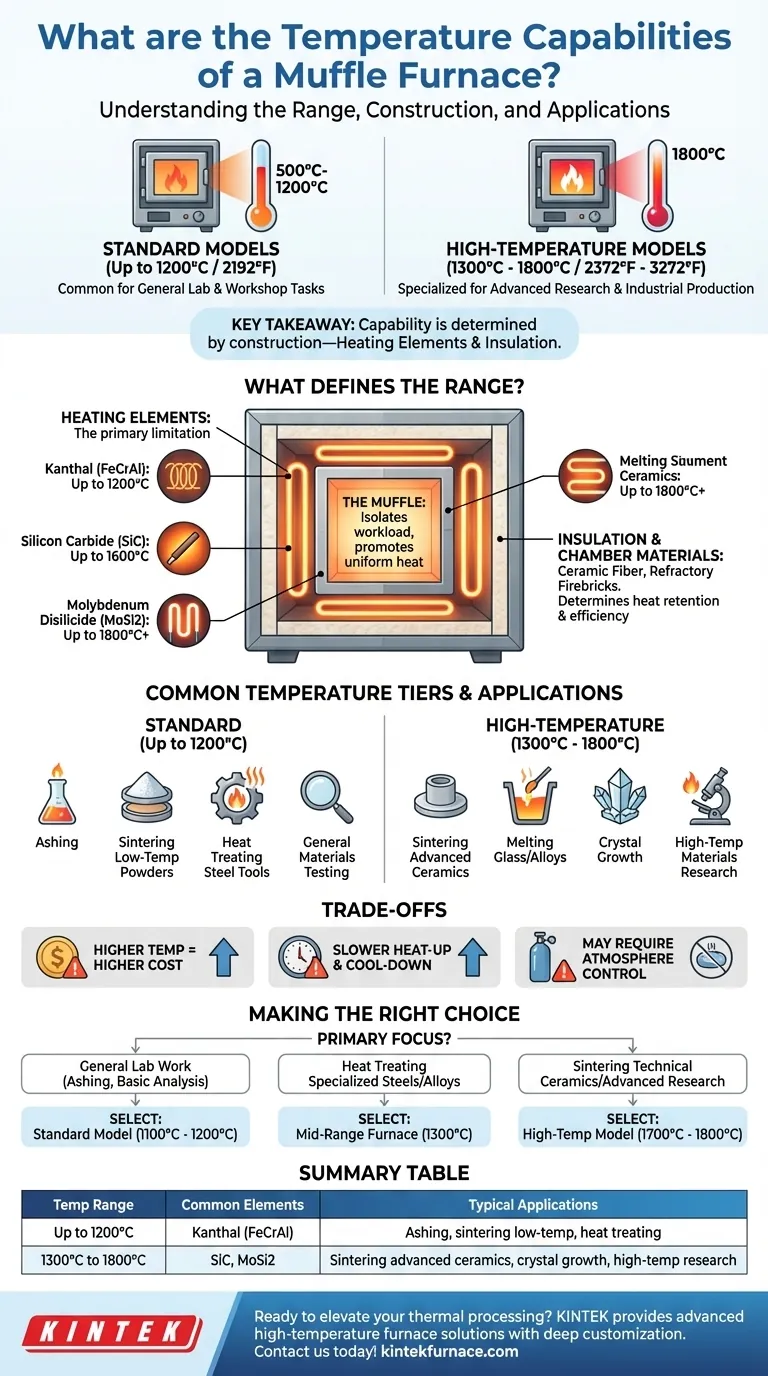

En bref, un four à moufle est conçu pour les applications à haute température, la plupart des modèles standard fonctionnant entre 500°C et 1200°C (932°F à 2192°F). Cependant, des modèles spécialisés construits avec des matériaux avancés peuvent atteindre de manière fiable des températures aussi élevées que 1800°C (3272°F) pour les processus industriels et de recherche les plus exigeants.

Le point essentiel n'est pas une température maximale unique, mais de comprendre que la capacité d'un four à moufle est déterminée par sa construction spécifique. Le choix des éléments chauffants et des matériaux isolants dicte directement sa plage de fonctionnement et son adéquation à votre application.

Qu'est-ce qui définit la plage de température d'un four à moufle ?

Un four à moufle n'est pas simplement un four ; c'est un équipement de précision. Ses capacités de température sont le résultat direct de son ingénierie et des matériaux utilisés dans sa construction.

Le rôle du « moufle »

La caractéristique déterminante de ce four est le moufle lui-même : une chambre intérieure qui isole la charge des éléments chauffants.

Cette séparation empêche la contamination par les sous-produits de combustion (dans les fours à combustible) ou les dommages directs par rayonnement des éléments électriques. Elle favorise également une distribution uniforme de la chaleur, ce qui est essentiel pour des résultats cohérents.

L'impact des éléments chauffants

La température maximale réalisable est fondamentalement limitée par les éléments chauffants. Différents matériaux ont des plafonds opérationnels différents.

- Les éléments en Kanthal (FeCrAl) sont courants dans les fours standard et sont généralement évalués jusqu'à 1200°C ou 1300°C.

- Les éléments en Carbure de silicium (SiC) sont utilisés dans les modèles à plus haute température, permettant un fonctionnement jusqu'à 1600°C.

- Les éléments en Disiliciure de molybdène (MoSi2) sont réservés aux applications les plus exigeantes, permettant aux fours d'atteindre 1700°C à 1800°C et parfois plus.

Matériaux d'isolation et de chambre

Pour atteindre et maintenir ces températures extrêmes efficacement, la chambre de chauffage doit être exceptionnellement bien isolée.

Des matériaux comme la fibre céramique de haute pureté et les briques réfractaires denses sont utilisés pour revêtir la chambre. La qualité et l'épaisseur de cette isolation déterminent la rétention de chaleur du four, son efficacité énergétique et la température de sa surface extérieure.

Niveaux de température courants et leurs applications

La température requise dicte le type de four dont vous avez besoin. Ceux-ci peuvent être regroupés en deux catégories principales en fonction de leurs capacités et de leur utilisation prévue.

Modèles standard (jusqu'à 1200°C)

C'est la plage la plus courante pour les tâches générales de laboratoire et d'atelier. Les fours de ce niveau sont des bêtes de somme pour une variété de processus thermiques.

Les applications courantes comprennent l'incinération des matières organiques, le frittage de poudres à basse température, le traitement thermique des outils en acier et les tests généraux de matériaux.

Modèles haute température (1300°C à 1800°C)

Ce sont des fours spécialisés construits pour la recherche avancée et la production industrielle où une chaleur extrême est nécessaire.

Ils sont utilisés pour des processus tels que le frittage de céramiques avancées, la fusion de verres et d'alliages métalliques spécifiques, la croissance de cristaux et la recherche sur les matériaux à haute température.

Comprendre les compromis

Choisir un four ne consiste pas seulement à trouver la température la plus élevée. Vous devez tenir compte des implications pratiques et des limitations associées aux températures plus élevées.

Température plus élevée équivaut à un coût plus élevé

Il existe une corrélation directe et forte entre la température maximale d'un four et son prix. Les éléments chauffants spécialisés (comme le MoSi2) et l'isolation avancée requis pour un fonctionnement à 1800°C sont considérablement plus chers que les matériaux utilisés dans un four à 1200°C.

Taux de montée et de descente en température plus lents

L'isolation thermique massive requise pour contenir en toute sécurité les températures extrêmes signifie également que ces fours ont une masse thermique importante. Par conséquent, les modèles à haute température peuvent mettre plusieurs heures à atteindre leur point de consigne et encore plus de temps à refroidir, ce qui a un impact sur le flux de travail et le temps de rotation.

Contrôle de l'atmosphère

Un four à moufle standard fonctionne sous une atmosphère d'air. Si votre processus nécessite un gaz inerte (comme l'argon) ou un vide pour éviter l'oxydation, vous avez besoin d'un four spécialement conçu pour le contrôle de l'atmosphère. Ces modèles sont plus complexes et plus coûteux.

Faire le bon choix pour votre processus

Pour sélectionner le four correct, faites correspondre ses capacités directement à votre objectif principal.

- Si votre objectif principal est un travail de laboratoire général comme l'incinération ou l'analyse de base : Un modèle standard évalué à 1100°C ou 1200°C offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est le traitement thermique d'aciers ou d'alliages spécialisés : Un four de milieu de gamme capable d'atteindre 1300°C fournira la capacité nécessaire sans le coût d'un modèle haut de gamme.

- Si votre objectif principal est le frittage de céramiques techniques ou la recherche sur les matériaux avancés : Vous devez investir dans un modèle haute température évalué à 1700°C ou 1800°C, construit avec les éléments et l'isolation appropriés.

En fin de compte, choisir le bon four à moufle signifie sélectionner un outil conçu pour la température spécifique et la précision que votre travail exige.

Tableau récapitulatif :

| Plage de température | Éléments chauffants courants | Applications typiques |

|---|---|---|

| Jusqu'à 1200°C | Kanthal (FeCrAl) | Incinération, frittage de poudres à basse température, traitement thermique d'outils en acier |

| 1300°C à 1800°C | Carbure de silicium (SiC), Disiliciure de molybdène (MoSi2) | Frittage de céramiques avancées, croissance de cristaux, recherche à haute température |

Prêt à améliorer votre traitement thermique ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et votre précision !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau