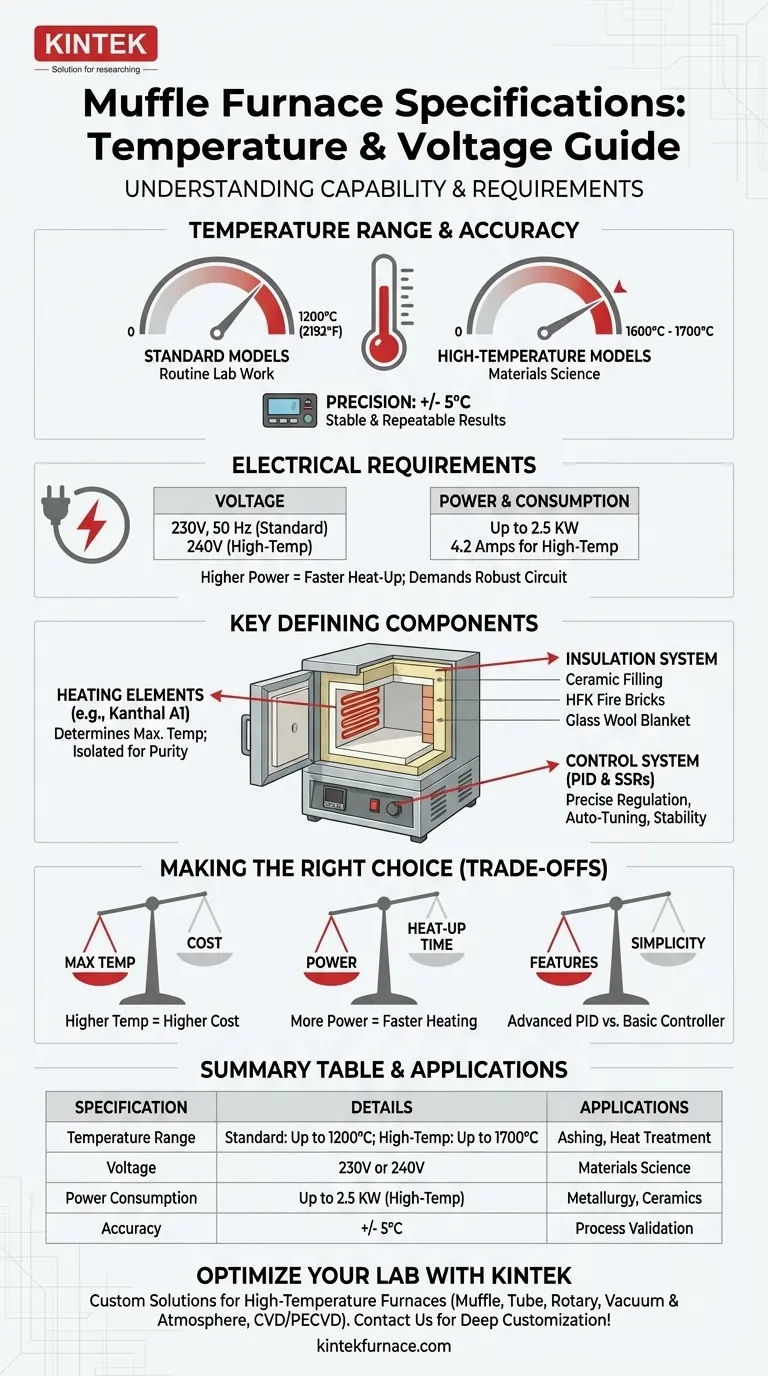

Bien que les spécifications des fours à moufle varient selon le modèle, une configuration courante fonctionne jusqu'à 900°C ou 1200°C (2192°F) et nécessite une alimentation électrique de 230V ou 240V. Des modèles plus performants sont disponibles, capables d'atteindre des températures extrêmes de 1600°C à 1700°C, avec des exigences électriques adaptées à leur capacité de chauffage.

La température et la tension spécifiques d'un four à moufle ne sont pas des valeurs universelles. Elles reflètent plutôt un compromis direct entre l'application prévue du four, sa construction matérielle et son coût, ce qui rend essentiel de faire correspondre les spécifications à votre tâche spécifique.

Déconstruction des Spécifications

Pour sélectionner ou utiliser correctement un four à moufle, vous devez comprendre ce que représentent réellement les chiffres de température et de puissance en termes de capacité et d'exigences.

Comprendre la Plage de Température

La plupart des fours à moufle entrent dans l'une des deux catégories. Les modèles standard sont conçus pour une température de travail allant jusqu'à 900°C, avec une classification maximale atteignant souvent 1200°C (2192°F).

Les modèles haute température, construits pour des applications plus exigeantes comme la science des matériaux, peuvent atteindre 1400°C, 1600°C, voire 1700°C. La température maximale indiquée est une limite, et non un point de fonctionnement quotidien recommandé.

De manière cruciale, les fours modernes offrent une grande précision. Une précision typique est de +/- 5°C, garantissant que la température réglée est maintenue de manière fiable pour des résultats expérimentaux reproductibles.

Analyse des Exigences Électriques

L'exigence d'alimentation électrique est directement liée à la puissance de chauffage du four. Un four standard pourrait nécessiter une alimentation monophasée 230V, 50 Hz, courante dans de nombreux laboratoires.

Les unités haute température plus puissantes peuvent nécessiter un circuit 240V et consommer un courant plus élevé, tel que 4,2 Ampères, ce qui entraîne une puissance nominale d'environ 2,5 KW. Ceci est nécessaire pour alimenter les éléments chauffants afin d'atteindre rapidement des températures plus élevées.

Composants Clés qui Définissent la Performance

Les spécifications sur une fiche technique sont le résultat direct de la qualité et du type de composants utilisés dans la construction du four.

L'Élément Chauffant et la Chambre

La température maximale est principalement déterminée par les éléments chauffants, qui sont souvent fabriqués en fil Kanthal A1. Ces éléments sont généralement isolés de la chambre intérieure pour éviter la contamination de l'échantillon et assurer la pureté chimique.

La chambre elle-même est fabriquée en céramique de haute qualité pour résister aux chocs thermiques et assurer une distribution uniforme de la température par convection et rayonnement.

Le Système d'Isolation

Pour atteindre et maintenir des températures élevées efficacement, un système d'isolation multicouche est essentiel. Cela comprend une chambre intérieure avec un remplissage céramique, une isolation de porte réalisée avec des briques réfractaires HFK, et un corps isolé avec une couverture de laine de verre importée de haute densité. Cette isolation robuste offre une efficacité thermique maximale et une sécurité pour l'opérateur.

Le Système de Contrôle

Les fours modernes utilisent un contrôleur PID (Proportionnel-Intégral-Dérivé) pour une régulation précise de la température. Ce système, souvent associé à des Relais Statoriques (SSR) pour les éléments chauffants, permet des fonctionnalités telles que l'auto-réglage pour se stabiliser rapidement à un point de consigne et le maintenir avec une fluctuation minimale.

Comprendre les Compromis

Choisir un four implique d'équilibrer la performance avec des contraintes pratiques. Il n'y a pas de modèle unique « le meilleur », seulement celui qui est le mieux adapté à vos besoins.

Température Maximale vs. Coût

Des températures maximales plus élevées nécessitent des matériaux plus avancés, durables et coûteux pour les éléments chauffants et l'isolation. Un four capable d'atteindre 1700°C représentera un investissement nettement plus important qu'un modèle à 1200°C.

Consommation Électrique vs. Temps de Montée en Température

Un four avec une puissance nominale plus élevée (plus de kilowatts) atteindra généralement sa température cible beaucoup plus rapidement. Cependant, cela exige un circuit électrique plus robuste et entraîne une consommation d'énergie plus élevée pendant le fonctionnement.

Ensemble de Fonctionnalités vs. Simplicité

Un contrôleur PID programmable avancé offre une précision exceptionnelle et la capacité d'exécuter automatiquement des cycles de chauffage complexes. Pour des applications simples à température unique, un contrôleur numérique de base peut être suffisant et plus facile à utiliser.

Faire le Bon Choix pour Votre Application

Utilisez votre objectif principal pour guider votre sélection, en vous concentrant sur la spécification qui compte le plus pour cette tâche.

- Si votre objectif principal est le travail de laboratoire de routine tel que l'incinération ou le traitement thermique général : Un four standard fonctionnant jusqu'à 1200°C avec une alimentation 230V est un choix fiable et rentable.

- Si votre objectif principal est la science des matériaux, la métallurgie ou la céramique : Vous aurez besoin d'un modèle haute température (1400°C+) et devez vous assurer que votre installation peut supporter ses exigences électriques de 240V ou plus.

- Si votre objectif principal est la validation des processus et une répétabilité absolue : Privilégiez un four doté d'un contrôleur PID avancé, d'éléments chauffants basés sur SSR et d'une précision de température documentée de +/- 5°C ou mieux.

En fin de compte, la compréhension de ces spécifications fondamentales vous donne les moyens de choisir un four qui est non seulement capable, mais parfaitement adapté à vos objectifs scientifiques ou industriels spécifiques.

Tableau Récapitulatif :

| Spécification | Détails |

|---|---|

| Plage de Température | Standard : Jusqu'à 1200°C, Haute Température : Jusqu'à 1700°C |

| Exigences de Tension | 230V ou 240V, selon le modèle |

| Consommation Électrique | Jusqu'à 2,5 KW pour les modèles haute température |

| Précision de la Température | Généralement +/- 5°C pour des résultats fiables |

| Applications Clés | Incinération, science des matériaux, métallurgie, céramique |

Prêt à optimiser votre laboratoire avec le four à moufle parfait ? Chez KINTEK, nous nous spécialisons dans les solutions de fours haute température adaptées à vos besoins uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et la précision. Ne vous contentez pas de moins — contactez-nous aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs scientifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique