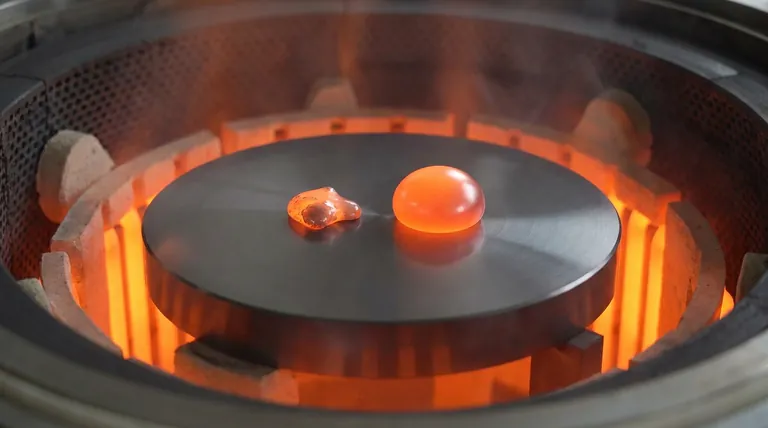

Les substrats en graphite de haute densité sont la norme industrielle pour ces expériences en raison de leur inertie chimique. Ils fournissent une base stable et non réactive qui résiste aux températures extrêmes sans influencer les scories de silicate de calcium fondues ou les gouttelettes d'aluminium. Cela garantit que les données chimiques collectées reflètent uniquement l'interaction entre le métal et les scories, plutôt qu'une interaction avec le conteneur lui-même.

La valeur technique fondamentale du graphite de haute densité réside dans sa capacité à isoler la réaction à l'interface métal-scories, empêchant ainsi l'interférence du substrat qui compromettrait autrement l'analyse du comportement de mouillage et introduirait une contamination.

Stabilité Chimique et Isolation de la Réaction

Prévention de la Contamination du Substrat

L'exigence la plus critique pour un substrat porteur est la neutralité. Le graphite de haute densité est chimiquement stable, ce qui signifie qu'il agit comme un système de support strictement passif.

Il empêche le matériau du substrat de migrer dans les échantillons fondus ou de réagir avec eux. Cela garantit que la composition finale des scories et de l'aluminium reste pure et inchangée par le support.

Confinement de l'Interface de Réaction

Dans les expériences de réduction thermique, l'accent est mis sur l'interaction entre l'agent réducteur d'aluminium et les scories d'oxyde.

Le graphite de haute densité garantit que les réactions chimiques sont strictement confinées à cette interface métal-scories. En éliminant les réactions secondaires entre l'échantillon et la base, les chercheurs peuvent isoler avec précision les mécanismes de réduction.

Interaction Physique et Mécanismes de Mouillage

Propriétés de Non-Mouillage

Une analyse précise du comportement de mouillage nécessite que l'échantillon conserve sa forme naturelle sans adhérer à la surface.

Le graphite de haute densité présente d'excellentes propriétés de non-mouillage à haute température. Cela repousse les scories et le métal fondus, les empêchant de s'étaler de manière incontrôlable ou de s'infiltrer à la surface du substrat.

Préservation de l'Intégrité Géométrique

Étant donné que le graphite résiste au mouillage, les gouttelettes d'aluminium et de scories conservent leur forme prévue.

Cette stabilité physique est essentielle pour les mesures optiques des angles de contact. Si le substrat était mouillé, la géométrie de la goutte serait déformée, rendant l'analyse du comportement de mouillage invalide.

Comprendre les Exigences Matérielles

La Nécessité d'une Haute Densité

Tous les graphites ne conviennent pas à ces applications ; la spécification de haute densité est délibérée.

Les variantes de densité inférieure peuvent présenter une porosité de surface susceptible d'entraîner une infiltration physique du liquide fondu. Pour garantir les "excellentes propriétés de non-mouillage" citées, le matériau doit être suffisamment dense pour présenter une surface scellée et imperméable au bain fondu.

Résilience Thermique

Le substrat doit supporter le profil thermique spécifique de la réduction du silicate de calcium sans se dégrader.

Bien que le graphite résiste généralement à la chaleur, la désignation de haute densité garantit que l'intégrité structurelle est maintenue même aux températures extrêmes requises pour faire fondre les scories silicatées et l'aluminium.

Faire le Bon Choix pour Votre Objectif

Lors de la conception de votre appareil expérimental, privilégiez la qualité du graphite en fonction de vos besoins analytiques spécifiques :

- Si votre objectif principal est la pureté chimique : Sélectionnez la qualité de densité la plus élevée disponible pour garantir une réactivité nulle et prévenir la contamination par le carbone dans les phases d'aluminium ou de scories.

- Si votre objectif principal est l'analyse du comportement de mouillage : Assurez-vous que la finition de surface est polie et que la densité est suffisante pour garantir un comportement de type hydrophobe avec les métaux fondus, préservant ainsi la géométrie des gouttelettes.

Le succès de votre étude de réduction thermique dépend de la vision du substrat non seulement comme un support, mais comme une variable de contrôle critique dans votre expérience.

Tableau Récapitulatif :

| Exigence Technique | Propriété du Graphite de Haute Densité | Avantage Expérimental |

|---|---|---|

| Neutralité Chimique | Haute inertie et stabilité | Prévient la contamination de l'échantillon et assure la pureté des données |

| Contrôle de l'Interface | Isolation de la réaction | Confinement des réactions strictement à l'interface métal-scories |

| Comportement de Mouillage | Caractéristiques de non-mouillage | Préservation de la géométrie des gouttelettes pour une analyse précise des angles de contact |

| Intégrité de Surface | Haute densité/faible porosité | Prévient l'infiltration physique des scories ou de l'aluminium fondus |

| Stabilité Thermique | Résilience structurelle | Maintient l'intégrité aux températures de réduction extrêmes |

Élevez Votre Recherche avec des Fours de Laboratoire de Précision

Assurez le succès de vos études de réduction thermique avec l'équipement et les substrats appropriés. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins expérimentaux uniques. Que vous analysiez des interfaces métal-scories ou que vous réalisiez des dépôts chimiques en phase vapeur complexes, nos fours de laboratoire à haute température offrent la stabilité et le contrôle nécessaires à des résultats précis.

Prêt à optimiser votre installation de laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de nos solutions de fours personnalisables et de notre support de matériaux de haute densité.

Références

- Harald Philipson, Kristian Etienne Einarsrud. Investigation of Liquid–Liquid Reaction Phenomena of Aluminum in Calcium Silicate Slag. DOI: 10.3390/ma17071466

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment la disposition stratégique des thermocouples contribue-t-elle à la validation des modèles de combustion ? Aperçus d'experts en CFD

- Quels facteurs faut-il prendre en compte lors du choix entre les éléments chauffants MoSi2 et SiC pour les fours de frittage ? Optimisez votre processus de frittage

- Quels sont les avantages des éléments chauffants en MoSi2 en termes de capacité de température ? Performance inégalée à haute température

- Comment les thermocouples de type K et les API mesurent-ils la température du béton ? Obtenez une analyse précise de la distribution thermique

- Quelles sont les applications des éléments chauffants en carbure de silicium ? Idéal pour la métallurgie et la céramique à haute température

- Quel type d'éléments chauffants est utilisé dans les fours conçus pour 1200°C ou moins ? Découvrez des solutions efficaces pour votre laboratoire

- Quelles options de personnalisation sont disponibles pour les éléments chauffants en graphite ? Obtenez des performances thermiques parfaites

- Quelle est l'importance de l'utilisation des thermocouples de type B dans la solidification directionnelle ? Assurer une précision thermique supérieure à 1500°C