En bref, les éléments chauffants en carbure de silicium (SiC) sont utilisés dans les fours et procédés industriels à haute température où les éléments métalliques traditionnels ne peuvent pas survivre. Leurs principales applications se trouvent dans la métallurgie, la fabrication de céramiques, la production de verre et la fabrication de semi-conducteurs, où les températures du four peuvent atteindre jusqu'à 1600°C (2912°F).

La décision d'utiliser le carbure de silicium ne concerne pas seulement l'atteinte d'une température élevée ; il s'agit d'obtenir cette chaleur de manière fiable et efficace dans des environnements industriels difficiles. La résistance unique du SiC à l'oxydation et au choc thermique en fait le choix définitif pour les processus où la défaillance de l'élément n'est pas une option.

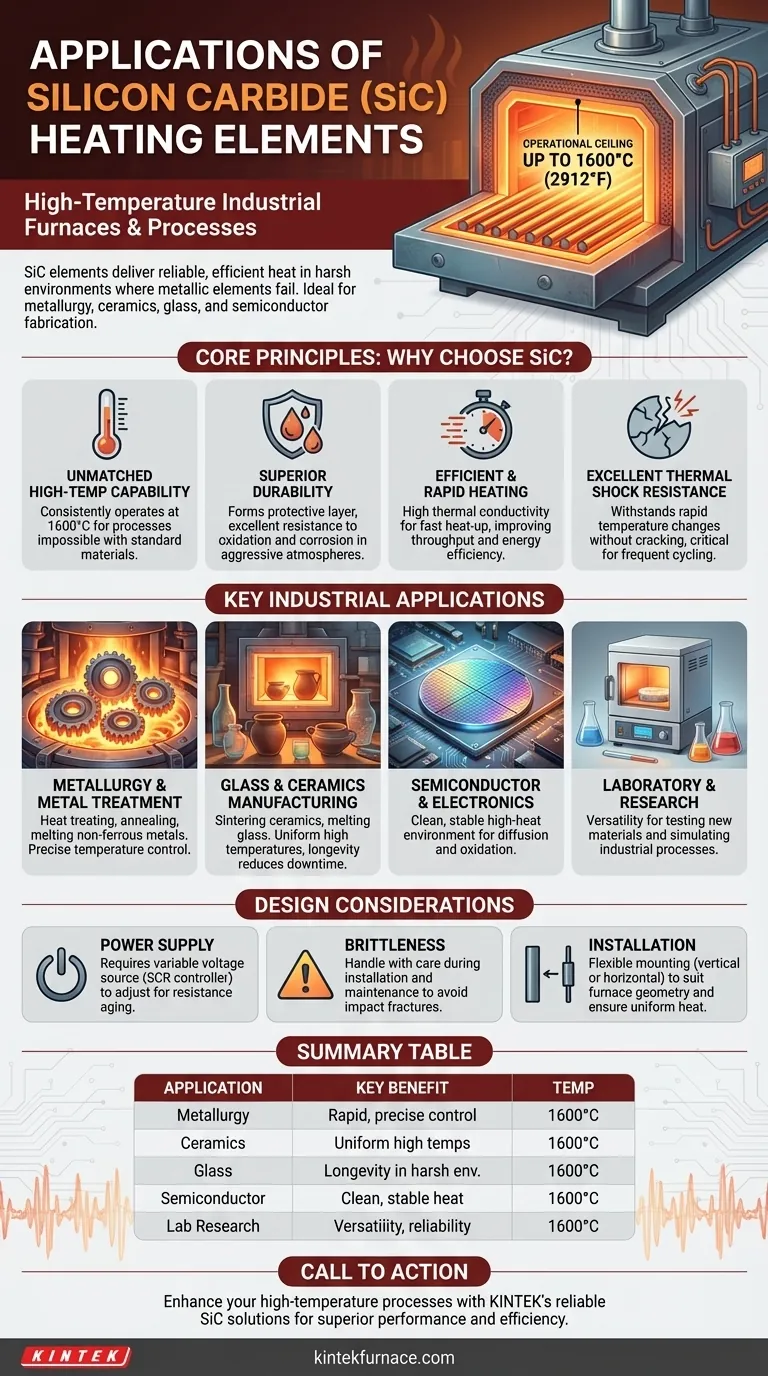

Le principe fondamental : Pourquoi choisir le carbure de silicium ?

Comprendre les applications des éléments SiC nécessite d'aller au-delà d'une simple liste d'industries. Le choix est motivé par une combinaison unique de propriétés matérielles qui résolvent des défis critiques dans le chauffage de processus à haute température.

Capacité inégalée à haute température

Les éléments en carbure de silicium peuvent fonctionner de manière constante à des températures dépassant de loin les limites des éléments chauffants métalliques traditionnels. Leur plafond opérationnel de 1600°C (2912°F) permet des processus tels que la fusion de métaux, le frittage de céramiques et le formage du verre qui seraient autrement impossibles avec des matériaux standard.

Durabilité supérieure dans les atmosphères difficiles

Les fours industriels sont souvent des environnements chimiquement agressifs. Les éléments SiC forment naturellement une couche superficielle protectrice qui offre une excellente résistance à l'oxydation et à la corrosion chimique, assurant une durée de vie longue et prévisible même dans des conditions rigoureuses.

Chauffage efficace et rapide

Un avantage clé du SiC est sa haute conductivité thermique. Cela permet aux éléments de transférer rapidement et efficacement la chaleur à la chambre du four. Il en résulte des temps de montée en température du four plus rapides, ce qui améliore le débit du processus et l'efficacité énergétique.

Excellente résistance au choc thermique

Contrairement à de nombreuses céramiques cassantes, les éléments SiC présentent une résistance remarquable au choc thermique. Cela signifie qu'ils peuvent supporter des changements de température rapides sans se fissurer ni se défaillir, ce qui est essentiel pour les processus industriels impliquant des cycles fréquents.

Applications industrielles clés en détail

Les propriétés physiques du SiC se traduisent directement par son utilisation dans plusieurs industries clés où la précision et la fiabilité à haute température sont primordiales.

Métallurgie et traitement des métaux

En métallurgie, les éléments SiC sont essentiels pour les fours utilisés dans le traitement thermique, le recuit, le forgeage et la fusion des métaux non ferreux. Leur capacité de chauffage rapide permet un contrôle précis de la structure cristalline du matériau.

Fabrication du verre et de la céramique

La production de verre et de céramiques avancées nécessite des températures extrêmement élevées et uniformes. Les éléments SiC sont utilisés dans les fours pour la cuisson et le frittage des céramiques, ainsi que dans les fours pour la fusion et le recuit du verre, où leur longévité réduit les temps d'arrêt coûteux.

Production de semi-conducteurs et d'électronique

La fabrication de semi-conducteurs implique de nombreux processus à haute température. Les éléments SiC fournissent l'environnement propre, stable et à haute chaleur nécessaire pour des processus tels que la diffusion et l'oxydation sur les plaquettes de silicium.

Fours de laboratoire et de recherche

En recherche et développement, la polyvalence est essentielle. La plage de haute température et la fiabilité du SiC le rendent idéal pour les fours de laboratoire utilisés pour tester de nouveaux matériaux et simuler divers processus industriels à plus petite échelle.

Comprendre les compromis et les considérations de conception

Bien que puissants, les éléments SiC ne sont pas un simple remplacement direct pour d'autres éléments chauffants. Leurs propriétés uniques exigent des considérations de conception de système spécifiques pour garantir des performances et une longévité optimales.

L'exigence critique d'alimentation électrique

Les éléments SiC vieillissent à mesure qu'ils sont utilisés, ce qui signifie que leur résistance électrique augmente progressivement avec le temps. Pour maintenir une puissance de sortie constante (et donc une température constante), une alimentation électrique correctement conçue est non négociable. Cela implique généralement une source de tension variable, comme un contrôleur SCR, capable d'augmenter la tension à mesure que la résistance de l'élément augmente.

Fragilité physique

Malgré leur résistance au choc thermique, les éléments SiC restent des céramiques et peuvent être cassants. Il faut veiller lors de l'installation et de la maintenance à éviter tout impact mécanique qui pourrait provoquer leur fracture.

Installation et orientation

Les éléments SiC sont disponibles en différentes formes, telles que des tiges droites ou des spirales en forme de U. Cela offre une flexibilité de conception, permettant un montage vertical ou horizontal pour s'adapter au mieux à la géométrie du four et assurer un chauffage uniforme.

Faire le bon choix pour votre objectif

Sélectionner le bon élément chauffant est une décision d'ingénierie cruciale. Vos exigences de processus spécifiques détermineront si le SiC est la bonne solution.

- Si votre objectif principal est les températures extrêmes (supérieures à 1200°C) et la vitesse du processus : Le SiC est le choix supérieur en raison de sa stabilité à haute température et de ses capacités de chauffage rapide.

- Si votre objectif principal est de fonctionner dans une atmosphère chimiquement agressive ou oxydante : La résistance inhérente du SiC à l'oxydation et à l'attaque chimique lui confère une durée de vie significativement plus longue et plus fiable.

- Si votre objectif principal est de minimiser la maintenance et les temps d'arrêt dans un processus critique : La longévité éprouvée des éléments SiC correctement mis en œuvre en fait une solution à long terme plus fiable que les alternatives métalliques.

En fin de compte, choisir le carbure de silicium est un investissement dans la stabilité du processus, vous permettant d'atteindre des températures et des performances que d'autres matériaux ne peuvent tout simplement pas offrir.

Tableau récapitulatif :

| Application | Avantage clé | Plage de température |

|---|---|---|

| Métallurgie | Chauffage rapide et contrôle précis | Jusqu'à 1600°C |

| Fabrication de céramiques | Températures élevées uniformes pour le frittage | Jusqu'à 1600°C |

| Production de verre | Longévité dans des environnements difficiles | Jusqu'à 1600°C |

| Fabrication de semi-conducteurs | Chaleur propre et stable pour le traitement des plaquettes | Jusqu'à 1600°C |

| Recherche en laboratoire | Polyvalence et fiabilité pour les tests de matériaux | Jusqu'à 1600°C |

Prêt à améliorer vos processus à haute température avec des solutions de chauffage fiables ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en carbure de silicium peuvent offrir des performances et une efficacité supérieures pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité