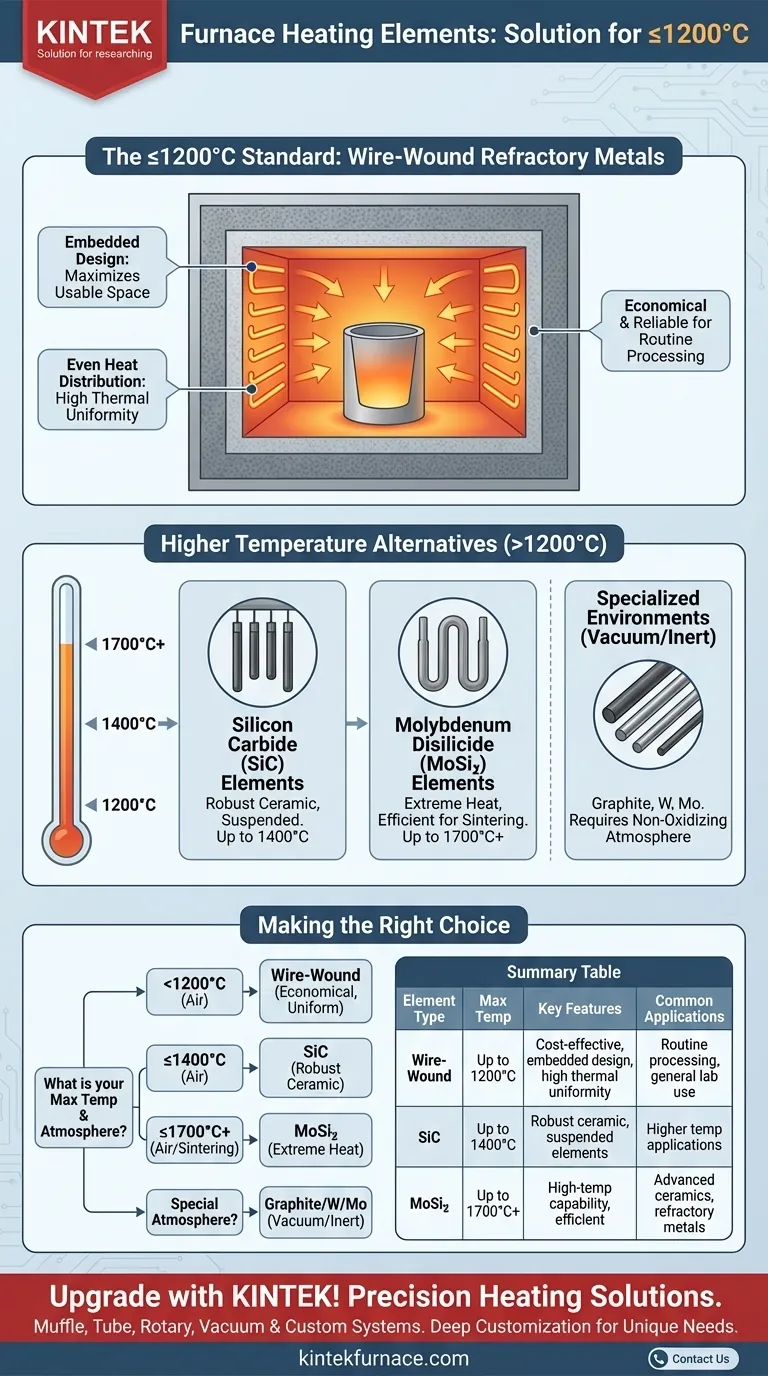

Pour les fours fonctionnant à 1200°C ou moins, l'élément chauffant standard est un métal réfractaire bobiné. Ces fils métalliques chauffants sont conçus pour une résistance électrique élevée et sont généralement intégrés directement dans les parois isolées de la chambre du four, une conception qui maximise l'espace utilisable et favorise une excellente uniformité thermique.

Le choix d'un élément chauffant de four est une fonction directe de sa température de fonctionnement maximale requise. En dessous de 1200°C, les éléments en fil métallique offrent une solution efficace et fiable, tandis que des températures plus élevées exigent des éléments céramiques ou en métal réfractaire plus exotiques comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi₂).

La norme pour les températures jusqu'à 1200°C

Les fours conçus pour cette plage de température modérée sont construits autour d'une technologie de chauffage éprouvée et rentable. Le type d'élément spécifique et son placement sont essentiels à la performance du four.

Métaux Réfractaires Bobinés

Le cheval de bataille pour cette catégorie est l'élément chauffant bobiné. Ce sont des fils d'alliage métallique spécialement conçus pour générer de la chaleur lorsqu'un courant électrique les traverse.

Pourquoi cette conception est efficace

L'intégration de ces éléments filaires dans les parois isolées de la chambre du four offre deux avantages distincts. Premièrement, cela maximise le volume interne de la chambre, le laissant dégagé. Deuxièmement, cela permet une répartition plus uniforme de la chaleur, conduisant à une grande uniformité thermique dans tout l'espace de travail.

Comprendre les alternatives à plus haute température

Pour bien saisir pourquoi les éléments filaires sont utilisés en dessous de 1200°C, il est crucial de comprendre ce qui est requis pour des températures plus élevées. La science des matériaux des éléments chauffants change considérablement à mesure que les exigences thermiques augmentent.

Éléments en Carbure de Silicium (SiC) (Jusqu'à 1400°C)

Lorsque les applications exigent des températures supérieures à la limite des fils chauffants standard, les éléments en carbure de silicium (SiC) constituent l'étape suivante. Ce sont des éléments céramiques robustes capables de fonctionner de manière fiable à des températures plus élevées.

Contrairement aux fils encastrés, les éléments SiC sont généralement suspendus au toit du four en réseaux le long des côtés de la chambre.

Éléments en Disiliciure de Molybdène (MoSi₂) (Jusqu'à 1700°C et plus)

Pour les processus à très haute température, tels que la frittage de céramiques avancées, les éléments en disiliciure de molybdène (MoSi₂) sont utilisés. Ce sont les deux éléments les plus courants dans les fours de frittage haute température modernes, capables d'atteindre des températures extrêmes efficacement.

Autres Éléments Spécialisés

Dans des environnements spécifiques, tels que le vide ou les atmosphères inertes, d'autres matériaux sont utilisés. Ceux-ci comprennent des éléments en graphite, tungstène et molybdène, qui peuvent atteindre des températures très élevées mais ne sont pas adaptés à un fonctionnement en présence d'oxygène.

Comprendre les Compromis

Choisir un four implique de trouver un équilibre entre la performance, le coût et les exigences opérationnelles. L'élément chauffant est au centre de ces compromis.

Coût par rapport à la Capacité de Température

Il existe une corrélation directe entre la température maximale d'un élément et son coût. Les éléments bobinés sont très économiques pour les travaux jusqu'à 1200°C. Passer aux éléments SiC ou MoSi₂ pour une capacité de température plus élevée entraîne une augmentation significative du coût initial du four.

Placement et Durabilité des Éléments

Les éléments filaires encastrés sont protégés par l'isolation du four. Les éléments suspendus comme le SiC et le MoSi₂ sont plus exposés dans la chambre, ce qui les rend plus sensibles aux chocs mécaniques, bien qu'ils soient conçus pour un remplacement facile.

Exigences Atmosphériques

Le choix de l'élément dicte l'atmosphère dans laquelle vous pouvez travailler. Les éléments bobinés, SiC et MoSi₂ sont conçus pour fonctionner à l'air. En revanche, des éléments comme le graphite ou le tungstène s'oxyderont et se désintégreront rapidement s'ils sont utilisés en dehors d'un environnement sous vide ou de gaz inerte.

Faire le Bon Choix pour Votre Application

La sélection d'un four commence par la définition de votre température maximale et de vos besoins atmosphériques.

- Si votre objectif principal est le traitement de routine en dessous de 1200°C : Un four avec des éléments bobinés intégrés dans l'isolation est le choix le plus économique et le plus efficace.

- Si votre objectif principal est de travailler avec des matériaux nécessitant jusqu'à 1400°C : Vous devrez investir dans un four qui utilise des éléments en carbure de silicium (SiC).

- Si votre objectif principal est la céramique avancée ou les métaux réfractaires au-dessus de 1400°C : Des fours équipés d'éléments en disiliciure de molybdène (MoSi₂) ou d'autres éléments spécialisés sont nécessaires pour la tâche.

Comprendre ces limites matérielles est la première étape vers la sélection d'un four qui correspond parfaitement à vos exigences techniques et budgétaires.

Tableau Récapitulatif :

| Type d'Élément | Température Max. | Caractéristiques Clés | Applications Courantes |

|---|---|---|---|

| Métaux Réfractaires Bobinés | Jusqu'à 1200°C | Rentable, conception encastrée, haute uniformité thermique | Traitement de routine, usage général en laboratoire |

| Carbure de Silicium (SiC) | Jusqu'à 1400°C | Céramique robuste, éléments suspendus | Applications à plus haute température |

| Disiliciure de Molybdène (MoSi₂) | Jusqu'à 1700°C et plus | Capacité haute température, efficace pour chaleur extrême | Céramiques avancées, métaux réfractaires |

| Graphite/Tungstène/Molybdène | Varie (haute température) | Nécessite une atmosphère sous vide ou inerte | Environnements spécialisés |

Améliorez votre laboratoire avec les solutions de chauffage de précision de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours haute température avancées, y compris des fours Muflle, Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, que vous ayez besoin d'éléments bobinés économiques ou de systèmes haute température spécialisés. Contactez-nous aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Pourquoi atteindre un seuil de température spécifique est-il essentiel lors du processus de carbonisation de la tourbe ? Libérez la métallurgie pure

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité