À la base, la personnalisation des éléments chauffants en graphite est pratiquement illimitée. Parce qu'ils sont produits par usinage de blocs solides de graphite de haute pureté, ils peuvent être fabriqués dans presque toutes les tailles ou formes imaginables. Ce processus de fabrication permet des conceptions allant d'éléments massifs pour les grands fours industriels à des composants plus petits et plus conventionnels adaptés à des tâches thermiques spécifiques.

La personnalisation étendue des éléments chauffants en graphite découle directement de l'excellente usinabilité du matériau. Cela permet de créer presque toutes les tailles ou formes, permettant des performances thermiques précises adaptées aux exigences géométriques et opérationnelles uniques des fours sous vide à haute température.

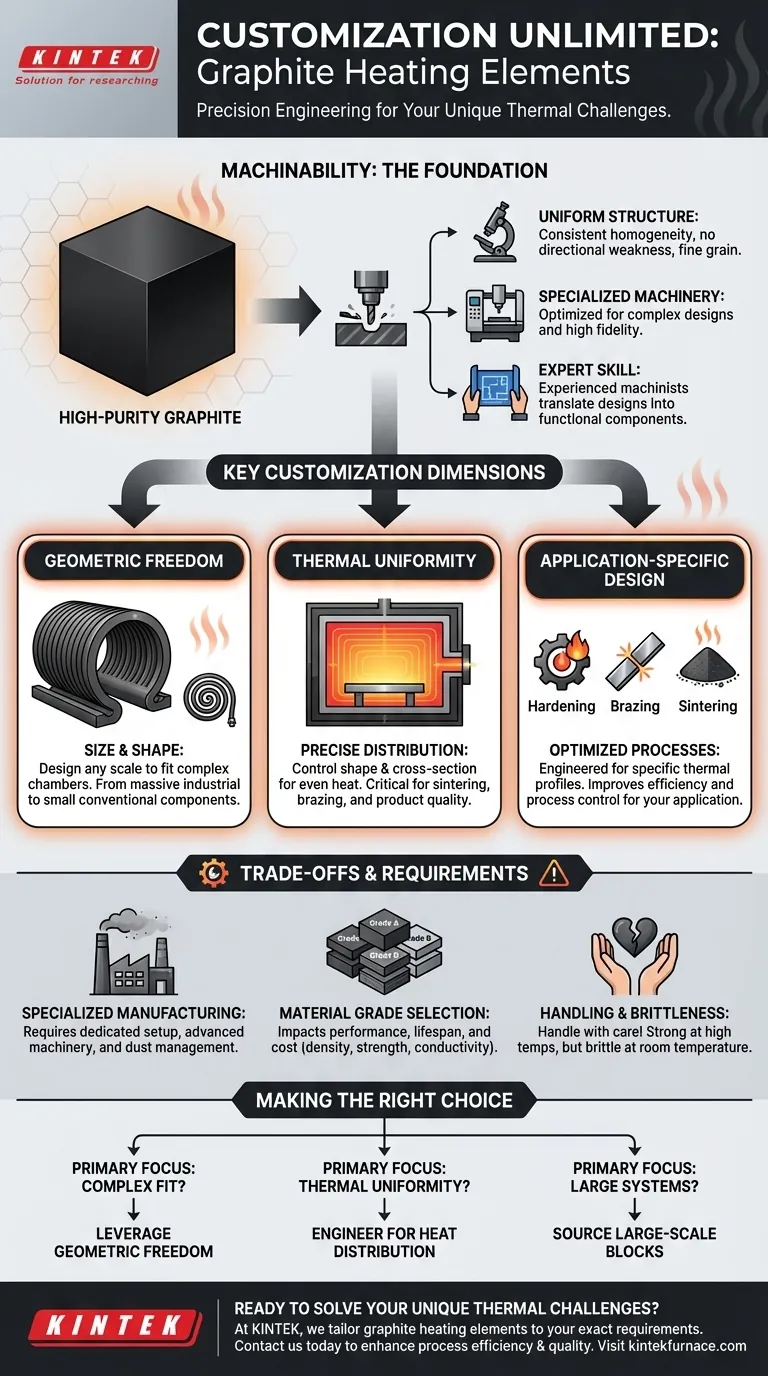

Le fondement de la personnalisation : l'usinabilité

La capacité à façonner le graphite avec précision est la clé de sa polyvalence en tant qu'élément chauffant. Ce n'est pas un accident du matériau, mais le résultat de ses propriétés fondamentales et des processus spécialisés utilisés pour le travailler.

Pourquoi le graphite est-il facilement usinable

Les qualités de graphite isostatique généralement utilisées pour les éléments chauffants sont exceptionnellement uniformes. Leur homogénéité constante et leur structure à grain fin signifient que le matériau n'a aucune faiblesse directionnelle inhérente, permettant un usinage lisse et prévisible qui aboutit à un composant final uniforme.

Du bloc brut à l'élément final

Le processus commence par de grands blocs solides de graphite. Ces blocs servent de matière première à partir de laquelle l'élément chauffant final est sculpté. À l'aide de machines optimisées spécifiquement pour le graphite, des techniciens qualifiés peuvent exécuter des conceptions complexes avec une grande fidélité.

Le rôle critique de l'expertise

L'obtention d'un élément personnalisé de haute qualité n'est pas seulement une question de matériau. Cela nécessite des machinistes qualifiés possédant une connaissance approfondie des nuances du travail avec le graphite. Leur expertise est essentielle pour traduire une conception en un composant chauffant fonctionnel et fiable.

Dimensions clés de la personnalisation

La liberté de usiner le graphite permet aux concepteurs d'optimiser les éléments sur plusieurs dimensions de performance critiques, allant au-delà des simples solutions « prêtes à l'emploi ».

Liberté géométrique (taille et forme)

C'est la forme de personnalisation la plus directe. Les éléments peuvent être fabriqués exceptionnellement grands pour les applications industrielles massives ou façonnés en motifs complexes pour s'adapter à l'intérieur de chambres de four complexes. Cela garantit que la source de chaleur est parfaitement intégrée à l'équipement qu'elle dessert.

Conception pour l'uniformité thermique

En contrôlant précisément la forme et la coupe transversale de l'élément, les ingénieurs peuvent dicter comment la chaleur est générée et distribuée. Cette capacité est essentielle pour des processus tels que le frittage de métaux ou le brasage de cuivre, où une température uniforme sur la charge de travail est non négociable pour la qualité du produit.

Conception spécifique à l'application

La personnalisation permet de concevoir des éléments pour des processus industriels spécifiques. Que ce soit pour le durcissement des métaux, le brasage ou la création de pièces frittées, l'élément peut être conçu pour fournir le profil thermique exact requis par l'application, améliorant ainsi l'efficacité et le contrôle du processus.

Comprendre les compromis et les exigences

Bien que le graphite soit hautement personnalisable, cette flexibilité s'accompagne d'un ensemble de considérations pratiques et d'exigences qui doivent être gérées.

La fabrication spécialisée est non négociable

Vous ne pouvez pas produire des éléments en graphite de haute qualité avec des outils d'usinage polyvalents. Le processus nécessite une installation dédiée avec des machines optimisées et une collecte de poussière avancée pour gérer les particules de graphite. Cela signifie que la personnalisation dépend des fournisseurs possédant cette capacité spécifique.

L'importance de la qualité du matériau

La référence à « une variété de blocs de graphite » est clé. Différentes qualités de graphite ont des propriétés différentes, telles que la densité, la résistance et la conductivité thermique. Le choix de la matière première est une étape de personnalisation critique qui a un impact sur les performances, la durée de vie et le coût de l'élément.

Manipulation et fragilité

Bien qu'extrêmement résistants à haute température, les graphites peuvent être cassants à température ambiante. Les éléments usinés sur mesure, en particulier ceux présentant des caractéristiques complexes ou des sections minces, doivent être manipulés, installés et supportés avec soin pour éviter toute fracture mécanique avant même d'atteindre la température de fonctionnement.

Faire le bon choix pour votre conception

Votre objectif spécifique déterminera la manière dont vous exploiterez les options de personnalisation disponibles pour les éléments chauffants en graphite.

- Si votre objectif principal est d'adapter une géométrie de four complexe : Tirez parti de l'usinabilité du graphite pour concevoir un élément qui correspond précisément à la forme unique de votre chambre, maximisant ainsi l'espace utilisable.

- Si votre objectif principal est d'obtenir une uniformité thermique maximale : Travaillez avec un fournisseur expérimenté pour concevoir un élément dont la géométrie est optimisée pour la répartition de chaleur la plus uniforme possible.

- Si votre objectif principal est de construire un système à très haute température et de grande taille : Assurez-vous que votre fournisseur peut s'approvisionner et usiner les blocs de graphite de grande taille nécessaires pour produire des éléments de la taille requise.

En fin de compte, la flexibilité de conception du graphite vous permet de résoudre les défis thermiques grâce à une ingénierie précise plutôt qu'à des compromis.

Tableau récapitulatif :

| Dimension de la personnalisation | Avantage clé |

|---|---|

| Liberté géométrique | Concevoir n'importe quelle taille ou forme pour s'adapter aux chambres de four complexes. |

| Uniformité thermique | Concevoir des éléments pour une répartition de chaleur précise et uniforme. |

| Conception spécifique à l'application | Optimiser pour des processus tels que le frittage, le brasage ou le durcissement. |

Prêt à résoudre vos défis thermiques uniques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Nos capacités de personnalisation approfondies nous permettent d'adapter précisément les éléments chauffants en graphite à vos exigences géométriques et thermiques exactes, garantissant des performances optimales pour votre application spécifique.

Que vous ayez besoin d'un composant standard ou d'une conception entièrement personnalisée, notre expertise dans des matériaux comme le graphite de haute pureté et notre gamme de produits — y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — garantit que vous obtenez une solution fiable et performante.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos éléments chauffants personnalisés peuvent améliorer l'efficacité de votre processus et la qualité de votre produit.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême