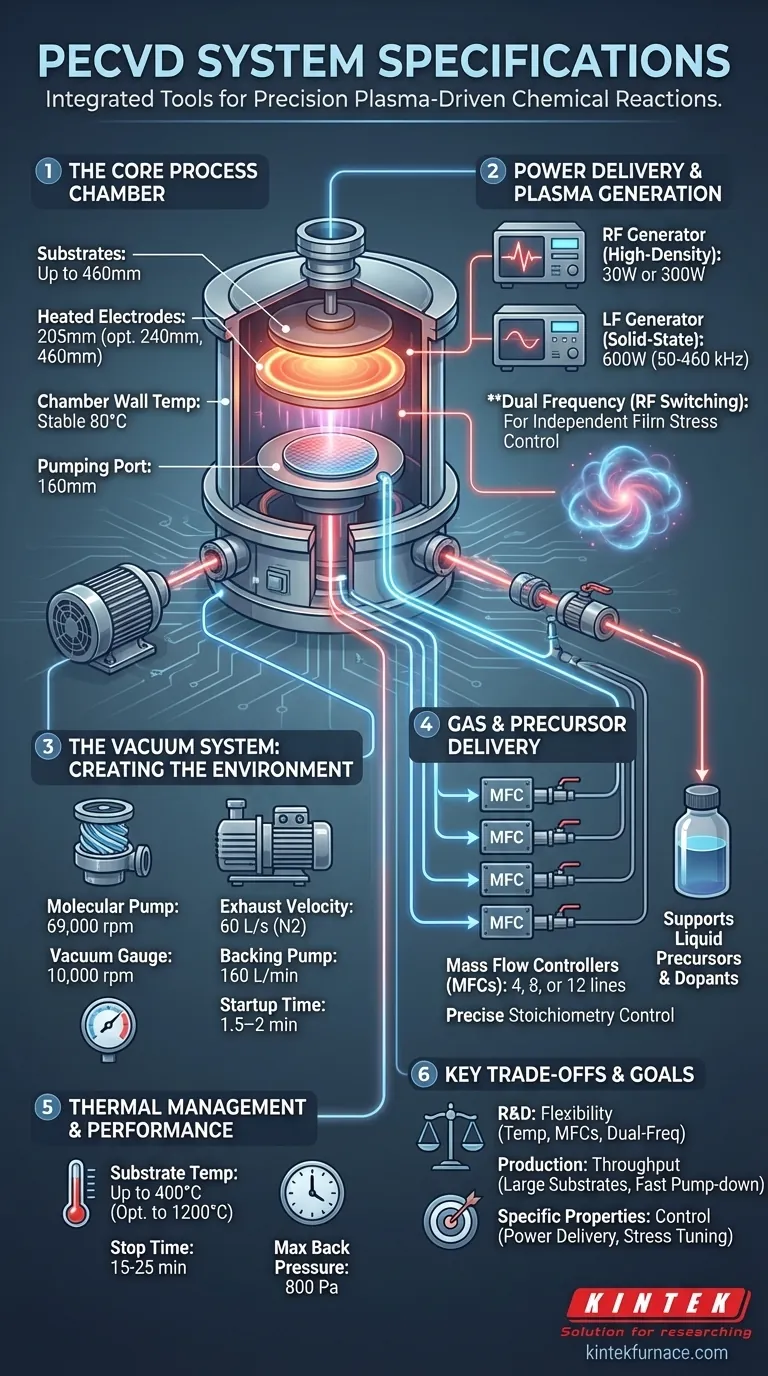

Un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) est un instrument complexe défini par les capacités précises de ses sous-systèmes principaux. Les spécifications clés tournent autour de ses générateurs de puissance pour créer le plasma, de la chambre de procédé pour héberger la réaction, d'un système à vide haute performance pour contrôler l'environnement, et de systèmes sophistiqués de distribution de gaz et de gestion thermique.

Les spécifications d'un système PECVD ne sont pas simplement une liste de chiffres ; elles représentent un ensemble intégré d'outils pour contrôler une réaction chimique pilotée par plasma. Comprendre comment les systèmes de puissance, de vide, de gaz et thermiques interagissent est la véritable clé pour contrôler les propriétés de vos couches minces déposées.

La chambre de procédé principale

La chambre est le cœur du système PECVD, où se déroule le processus de dépôt. Sa conception a un impact direct sur l'uniformité, le débit et les types de matériaux que vous pouvez traiter.

Configuration du substrat et des électrodes

Le système peut accueillir des substrats, ou des plaquettes, jusqu'à 460 mm de diamètre.

Il comporte une électrode supérieure chauffée et une électrode inférieure électriquement chauffée de 205 mm. Des tailles d'électrodes optionnelles de 240 mm et 460 mm sont disponibles pour s'adapter aux différentes exigences de substrat.

Contrôle de l'environnement de la chambre

Les parois de la chambre sont chauffées à une température stable de 80°C pour prévenir les dépôts indésirables et assurer la répétabilité du procédé. Le corps de la chambre comprend un grand port de pompage de 160 mm pour une évacuation efficace.

Distribution de puissance et génération de plasma

Le système de distribution de puissance est ce qui transforme les gaz inertes en un plasma réactif. Le choix de la fréquence et du niveau de puissance est l'un des facteurs les plus critiques pour déterminer les propriétés du film.

Générateur à fréquence radio (RF)

Un générateur RF, avec des puissances de sortie sélectionnables de 30 W ou 300 W, est utilisé pour générer un plasma à haute densité. C'est le moteur principal de la réaction de dépôt.

Générateur basse fréquence (LF)

Un générateur basse fréquence (LF) à semi-conducteurs de 600 W est également inclus, fonctionnant dans une plage de 50 à 460 kHz.

Le rôle des doubles fréquences

La capacité de basculer entre la puissance RF et LF ou de les mélanger, appelée commutation RF, est une caractéristique cruciale. Elle fournit un mécanisme indépendant pour contrôler l'énergie du bombardement ionique, qui est utilisée pour gérer et ajuster la contrainte interne du film déposé.

Le système à vide : Créer l'environnement

Un environnement propre, contrôlé et à basse pression est non négociable pour un dépôt de film de haute qualité. Le système à vide est conçu pour un pompage rapide et le maintien de niveaux de vide élevés.

Capacités de pompage

Le système à vide poussé est construit autour d'une pompe moléculaire fonctionnant à 69 000 tr/min. Cette pompe fournit des vitesses d'évacuation de 60 L/s pour l'azote (N2) et de 55 L/s pour le N2 lors de l'utilisation d'un filet de protection.

Elle atteint des rapports de compression élevés de 2x10^7 pour le N2 et 3x10^3 pour le H2, assurant une pression de base très basse. La pompe utilise des roulements en céramique avec une durée de vie de 20 000 heures.

Pompe de secours et intégration du système

Une pompe à vide à palettes rotatives à deux étages avec une vitesse d'évacuation de 160 L/min sert de pompe de secours. L'ensemble du système est géré par un contrôleur de pompe moléculaire TC75.

Métriques de performance du système

Le système a un temps de démarrage de 1,5 à 2 minutes et un temps d'arrêt de 15 à 25 minutes. Il est conçu pour supporter une contre-pression maximale admissible de 800 Pa.

Distribution des gaz et des précurseurs

Un contrôle précis du débit des gaz réactifs et des précurseurs chimiques est fondamental pour obtenir la stœchiométrie et les propriétés souhaitées du film.

Contrôleurs de débit massique (MFC)

Le système peut être configuré avec 4, 8 ou 12 lignes de gaz, chacune étant régulée indépendamment par un contrôleur de débit massique (MFC). Cela permet un mélange précis et répétable de différents gaz de procédé.

Options de précurseurs

Le système prend en charge l'utilisation de divers dopants et de précurseurs liquides, élargissant la gamme de matériaux pouvant être déposés.

Comprendre les spécifications clés et leurs compromis

Choisir ou faire fonctionner un système PECVD implique d'équilibrer des facteurs concurrents. Une spécification idéale pour une application peut être une limitation pour une autre.

Puissance vs. Propriétés du film

Une puissance RF élevée augmente généralement le taux de dépôt, mais peut également entraîner une contrainte de film plus élevée ou des dommages potentiels au substrat. L'ajout de puissance LF fournit un outil pour atténuer cette contrainte, mais il nécessite un réglage minutieux pour éviter de compromettre d'autres qualités du film, comme la densité.

Température vs. Débit

Des températures de substrat plus élevées (jusqu'à 400°C, avec des options jusqu'à 1200°C) améliorent souvent la qualité du film, sa densité et son adhérence. Cependant, cela se fait au prix de cycles de chauffage et de refroidissement plus longs, réduisant le débit. Cela limite également les types de substrats pouvant être utilisés.

Vitesse de pompage vs. Coût et complexité

Une vitesse de pompage plus rapide permet des temps de cycle plus courts et une pression de base plus faible, ce qui améliore la pureté du film. Cependant, des pompes plus grandes et plus puissantes augmentent le coût, l'encombrement et les exigences de maintenance du système.

Adapter les spécifications du système à vos objectifs de dépôt

Votre application spécifique doit dicter les spécifications que vous privilégiez.

- Si votre objectif principal est la recherche et le développement (R&D) : Privilégiez la flexibilité, comme une large plage de température de substrat, un grand nombre de lignes de gaz MFC et des générateurs RF/LF à double fréquence pour l'ajustement du procédé.

- Si votre objectif principal est la production à haut débit : Mettez l'accent sur des caractéristiques telles que la manipulation de grands substrats (460 mm), des temps de pompage et de ventilation rapides, et une automatisation robuste avec nettoyage in-situ et contrôle de fin de procédé.

- Si votre objectif principal est des propriétés de matériaux spécifiques (par exemple, des films à faible contrainte) : Portez une attention particulière au système de distribution de puissance, en vous assurant qu'il dispose de capacités à double fréquence et d'un logiciel de rampe de paramètres pour un contrôle fin du processus de dépôt.

En fin de compte, la compréhension de ces spécifications vous permet de sélectionner ou d'utiliser un système PECVD comme un instrument de précision adapté à vos objectifs spécifiques en science des matériaux.

Tableau récapitulatif :

| Catégorie de spécification | Détails clés |

|---|---|

| Chambre de procédé | Substrats jusqu'à 460 mm, électrodes chauffées (205-460 mm), température des parois 80°C, port de pompage de 160 mm |

| Distribution de puissance | RF : 30W/300W, LF : 600W (50-460 kHz), commutation RF double fréquence pour le contrôle des contraintes |

| Système à vide | Pompe moléculaire (69 000 tr/min, 60 L/s N2), pompe de secours (160 L/min), pression de base < 1E-6 Torr, durée de vie de la pompe 20 000 heures |

| Distribution de gaz | 4-12 lignes MFC, prend en charge les précurseurs liquides pour une stœchiométrie précise |

| Gestion thermique | Température du substrat jusqu'à 400°C (option jusqu'à 1200°C) |

| Métriques de performance | Temps de démarrage 1,5-2 min, temps d'arrêt 15-25 min, contre-pression max 800 Pa |

Prêt à améliorer les capacités de dépôt de couches minces de votre laboratoire ? KINTEK se spécialise dans les solutions avancées de fours à haute température, y compris les systèmes PECVD adaptés aux besoins de R&D et de production. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques—du contrôle précis de la puissance à l'optimisation du vide et de la distribution des gaz. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire progresser vos innovations en science des matériaux !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces