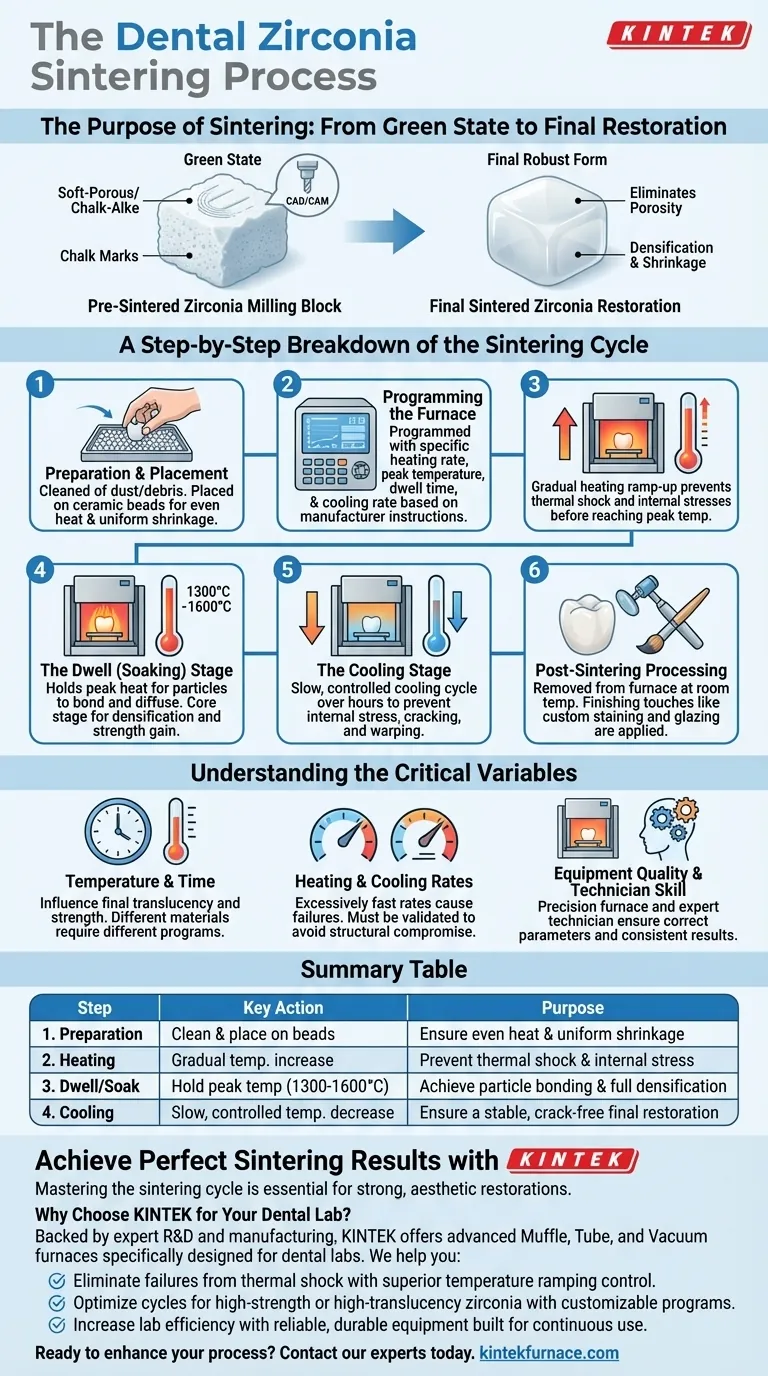

Les principales étapes du frittage de la zircone dentaire impliquent un cycle thermique précisément contrôlé à l'intérieur d'un four spécialisé. Ce cycle comprend une étape de chauffage progressif pour éviter les chocs thermiques, une étape de maintien (ou de trempage) où le matériau est maintenu à une température maximale (généralement entre 1300°C et 1600°C) pour obtenir la densification, et une étape de refroidissement lent et contrôlé pour garantir que la restauration finale est stable et sans fissures.

Le frittage n'est pas simplement un chauffage ; c'est un processus transformateur qui convertit un bloc de fraisage de zircone mou et crayeux en une restauration céramique dense et de haute résistance. La maîtrise des variables de ce cycle thermique est fondamentale pour obtenir le résultat clinique souhaité.

L'objectif du frittage en dentisterie

Avant d'être frittée, une restauration dentaire existe dans un état « pré-fritté » ou « cru ». Sous cette forme, la zircone est molle et facile à fraiser avec une grande précision à l'aide de la technologie CAO/FAO.

Cependant, ce matériau pré-fritté manque de la résistance et de la durabilité nécessaires pour une utilisation clinique. Le processus de frittage est ce qui fusionne les particules individuelles de zircone, élimine la porosité et provoque le rétrécissement et la densification du matériau pour obtenir sa forme finale et robuste.

Une description étape par étape du cycle de frittage

L'ensemble du processus est géré par un four programmable, chaque étape jouant un rôle essentiel dans la qualité finale de la restauration.

Étape 1 : Préparation et placement

La restauration en zircone fraisée est d'abord soigneusement nettoyée de toute poussière ou débris. Elle est ensuite placée dans le four de frittage, souvent sur un lit de billes de céramique ou un plateau spécialisé pour assurer une distribution uniforme de la chaleur et permettre un retrait uniforme.

Étape 2 : Programmation du four

Le technicien dentaire programme le cycle de frittage spécifique en fonction des instructions du fabricant de zircone. Les paramètres clés comprennent la vitesse de chauffage, la température maximale, la durée du maintien (combien de temps il reste à la température maximale) et la vitesse de refroidissement.

Étape 3 : L'étape de chauffage

Le four commence à chauffer progressivement. Une montée en température lente et régulière est essentielle pour éviter les chocs thermiques, qui pourraient introduire des contraintes internes et provoquer des fractures dans le matériau avant même qu'il n'atteigne sa température maximale.

Étape 4 : L'étape de maintien (trempage)

Une fois que le four atteint la température cible, il entre dans l'étape de maintien. Il maintient cette chaleur maximale pendant une durée spécifiée, permettant aux particules de zircone de se lier et de diffuser les unes dans les autres. C'est l'étape principale où la densification se produit et où le matériau acquiert sa résistance.

Étape 5 : L'étape de refroidissement

Une fois la durée de maintien terminée, un cycle de refroidissement contrôlé commence. C'est sans doute aussi critique que l'étape de chauffage. Refroidir la zircone trop rapidement créera des contraintes internes, conduisant à une restauration fragile sujette aux fissures ou aux déformations. Un refroidissement lent sur plusieurs heures est la norme.

Étape 6 : Traitement post-frittage

Une fois la restauration refroidie à température ambiante, elle est retirée du four. À ce stade, elle a atteint sa taille, sa résistance et sa teinte finales. Elle peut ensuite subir des finitions, telles que la coloration personnalisée et le glaçage, pour obtenir l'esthétique finale souhaitée avant d'être polie.

Comprendre les variables critiques

Le succès d'une restauration en zircone n'est pas garanti simplement en possédant un four. Le résultat dépend fortement du contrôle des variables du processus.

Le rôle de la température et du temps

Les propriétés finales de la zircone, y compris sa translucidité et sa résistance, sont directement influencées par la température maximale et la durée du maintien. Différentes formulations de zircone (par exemple, haute résistance vs haute translucidité) nécessitent des programmes différents pour optimiser leurs caractéristiques prévues.

L'impact des vitesses de chauffage et de refroidissement

Se précipiter dans le processus en utilisant des vitesses de chauffage ou de refroidissement excessivement rapides est une cause majeure d'échecs. Bien qu'il existe des cycles plus rapides, ils doivent être validés pour le matériau spécifique utilisé afin d'éviter de compromettre l'intégrité structurelle et la longévité de la restauration.

Qualité de l'équipement et compétence du technicien

La précision et la fiabilité du four de frittage sont primordiales. L'expertise du technicien qui l'opère est tout aussi importante. Sa compréhension des matériaux et du processus garantit que les bons paramètres sont choisis et que l'équipement est correctement entretenu pour des résultats constants.

Faire le bon choix pour votre objectif

Le cycle de frittage idéal dépend directement des exigences cliniques et esthétiques de la restauration finale.

- Si votre objectif principal est une résistance et une durabilité maximales : Un cycle de frittage plus long et plus conventionnel avec un refroidissement soigneusement contrôlé est généralement l'approche la plus sûre pour assurer une densification complète et stable.

- Si votre objectif principal est une translucidité élevée pour les restaurations antérieures : Suivez les paramètres de cuisson spécifiques du fabricant, car ils sont souvent affinés pour obtenir les meilleures propriétés optiques sans compromettre la résistance.

- Si votre objectif principal est l'efficacité du laboratoire : Utilisez des cycles de frittage rapide validés et des matériaux spécifiquement conçus pour eux, mais soyez conscient des compromis potentiels en matière de stabilité marginale ou de performance à long terme.

En fin de compte, maîtriser le processus de frittage, c'est contrôler précisément un parcours thermique pour libérer tout le potentiel de la zircone dentaire moderne.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation | Nettoyer et placer la restauration sur des billes de céramique | Assurer une distribution uniforme de la chaleur et un retrait uniforme |

| 2. Chauffage | Augmentation progressive de la température | Prévenir les chocs thermiques et les contraintes internes |

| 3. Maintien/Trempage | Maintien à température maximale (1300-1600°C) | Obtenir la liaison des particules et la densification complète |

| 4. Refroidissement | Diminution lente et contrôlée de la température | Assurer une restauration finale stable et sans fissures |

Obtenez des résultats de frittage parfaits avec KINTEK

Maîtriser le cycle de frittage est essentiel pour produire des restaurations en zircone dentaire solides, esthétiques et durables. La précision de votre four a un impact direct sur votre succès.

Pourquoi choisir KINTEK pour votre laboratoire dentaire ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours à moufle, à tube et sous vide avancés, spécialement conçus pour les exigences rigoureuses des laboratoires dentaires. Nos fours offrent le contrôle précis de la température et le chauffage uniforme nécessaires pour des résultats constants et de haute qualité sur tous les matériaux en zircone.

Nous vous aidons à :

- Éliminer les échecs causés par les chocs thermiques grâce à un contrôle supérieur de la rampe de température.

- Optimiser les cycles pour la zircone haute résistance ou haute translucidité avec des programmes personnalisables.

- Augmenter l'efficacité du laboratoire avec un équipement fiable et durable conçu pour une utilisation continue.

Prêt à améliorer votre processus de frittage et la qualité de vos restaurations finales ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures