Essentiellement, une atmosphère inerte a un objectif principal dans le traitement thermique : créer un environnement chimiquement non réactif. Cette atmosphère contrôlée protège les composants métalliques chauffés de la réaction avec l'air, principalement l'oxygène, prévenant ainsi les effets néfastes comme l'oxydation et garantissant que la pièce finale répond aux spécifications de qualité et de performance requises.

L'utilisation d'une atmosphère inerte n'est pas seulement une mesure de protection ; c'est un outil fondamental pour le contrôle du processus. Elle garantit que les seuls changements se produisant dans le matériau sont ceux prévus par le cycle de traitement thermique lui-même, tout en assurant la sécurité opérationnelle du four.

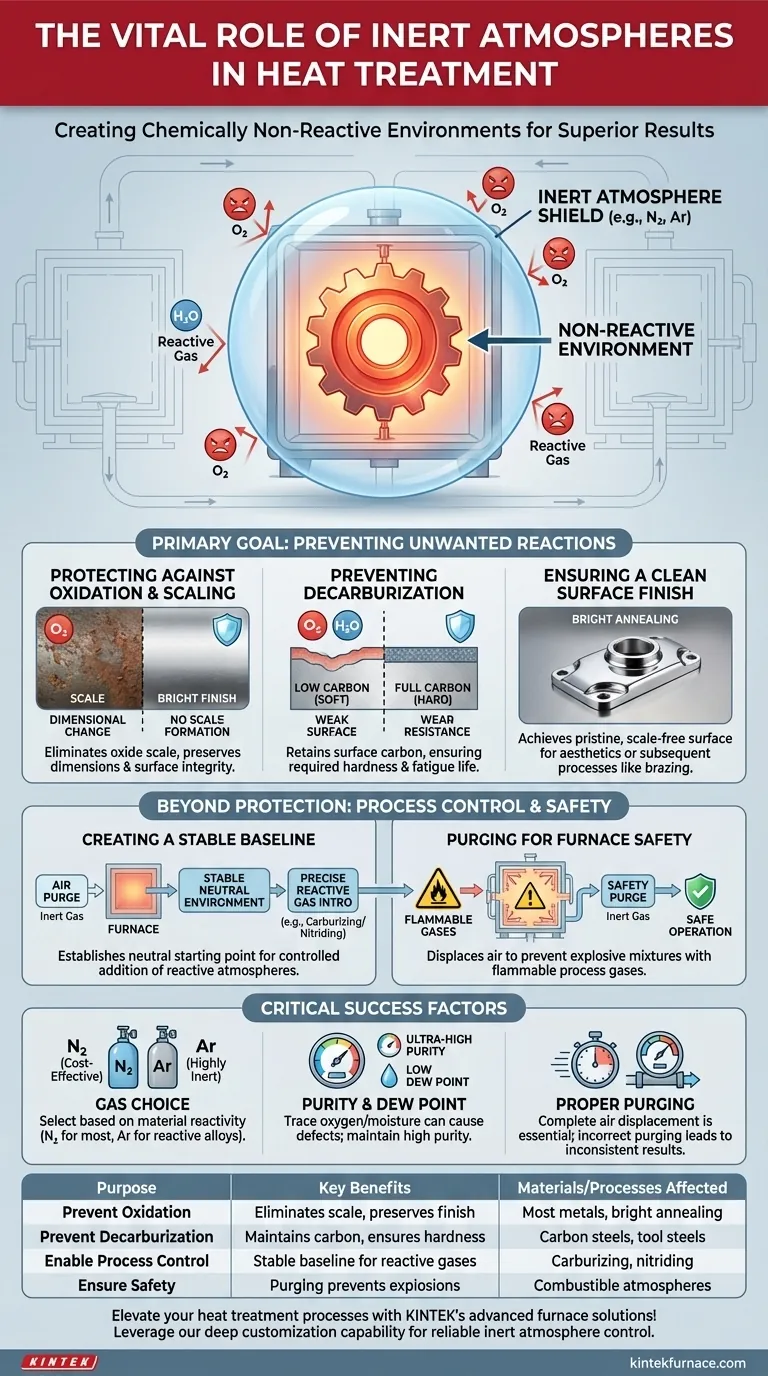

L'objectif principal : prévenir les réactions indésirables

Lorsque les métaux sont chauffés, leur réactivité augmente considérablement. Une atmosphère inerte, typiquement composée d'azote ou d'argon, déplace les gaz réactifs présents dans l'air ambiant pour préserver l'intégrité du matériau.

Protection contre l'oxydation et l'entartrage

À hautes températures, l'oxygène de l'air réagit facilement avec la plupart des métaux pour former une couche d'oxyde, communément appelée calamine. Cette calamine altère les dimensions de la pièce, ruine sa finition de surface et peut interférer avec les processus ultérieurs comme le brasage ou le placage.

Un environnement gazeux inerte élimine l'oxygène disponible, empêchant complètement la formation de calamine.

Prévention de la décarburation

Pour les aciers au carbone, l'oxygène et la vapeur d'eau présents dans l'air peuvent réagir avec le carbone près de la surface du métal. Ce processus, appelé décarburation, épuise le carbone de la couche superficielle.

Étant donné que le carbone est le principal élément durcisseur de l'acier, la décarburation entraîne une surface molle et faible, compromettant la résistance à l'usure et la durée de vie en fatigue de la pièce. Une atmosphère inerte protège la teneur en carbone de surface.

Assurer une finition de surface propre

Des processus comme le recuit brillant sont conçus pour adoucir un métal sans altérer son aspect de surface. En empêchant toute oxydation, une atmosphère inerte garantit que la pièce sort du four avec une finition propre, brillante et sans calamine.

Ceci est essentiel pour les pièces où l'esthétique est importante ou lorsqu'une surface impeccable est nécessaire pour un processus d'assemblage ultérieur comme le brasage.

Au-delà de la protection : permettre le contrôle des processus et la sécurité

Bien que la prévention des réactions indésirables soit l'objectif principal, les gaz inertes jouent également un rôle essentiel dans l'établissement d'une base de référence pour des processus plus complexes et dans la garantie du fonctionnement sûr du four.

Créer un environnement stable et contrôlé

De nombreux processus de traitement thermique, tels que la cémentation ou la nitruration, ajoutent intentionnellement des gaz réactifs au four pour modifier la chimie de surface d'une pièce.

Dans ces cas, un gaz inerte est d'abord utilisé pour purger tout l'air du four. Cela crée un point de départ neutre et prévisible, permettant l'introduction précise et reproductible d'une quantité contrôlée de gaz réactif.

Purge pour la sécurité du four

Les fours de traitement thermique utilisent souvent des atmosphères inflammables ou combustibles (par exemple, gaz endothermique, ammoniac). L'introduction de ces gaz dans un four contenant de l'air (oxygène) à des températures élevées peut créer un mélange explosif.

Les gaz inertes sont utilisés comme purge de sécurité. Le four est d'abord rempli d'azote ou d'argon pour déplacer tout l'oxygène avant l'introduction du gaz de procédé inflammable. La même purge est effectuée à la fin du cycle pour éliminer le gaz inflammable en toute sécurité.

Comprendre les compromis et les considérations

Le simple fait de choisir d'utiliser un gaz inerte ne suffit pas. Le gaz spécifique, sa pureté et l'intégrité du four sont tous des facteurs critiques pour le succès.

Choisir le bon gaz : Azote vs. Argon

L'azote (N2) est le gaz inerte le plus courant et le plus économique. Cependant, à très hautes températures, il peut réagir avec certains alliages comme le titane, les aciers inoxydables et certains aciers à outils pour former des nitrures indésirables.

L'argon (Ar) est plus véritablement inerte que l'azote et est utilisé pour les matériaux très réactifs ou à des températures de processus plus élevées où la réactivité de l'azote est une préoccupation. Son principal inconvénient est son coût significativement plus élevé.

L'importance de la pureté et du point de rosée

L'efficacité d'une atmosphère inerte dépend de sa pureté. Même des traces d'oxygène ou d'humidité (mesurées comme point de rosée) dans l'alimentation en gaz peuvent suffire à provoquer une oxydation de surface ou une décarburation sur des matériaux sensibles.

Assurer une alimentation en gaz de haute pureté et l'intégrité étanche du four est essentiel pour obtenir des résultats optimaux.

Le risque de purge incomplète

Ne pas purger complètement l'air d'un four avant le chauffage est une erreur courante. Si des poches d'air subsistent, cela entraînera une oxydation incohérente et inégale sur les pièces, souvent source de rejet et de reprise. Des temps de purge et des débits appropriés sont des paramètres de processus critiques.

Faire le bon choix pour votre processus

La décision d'utiliser une atmosphère inerte est dictée par le résultat souhaité pour votre composant. Votre objectif principal déterminera le niveau de contrôle requis.

- Si votre objectif principal est la qualité et l'apparence de la surface : Une atmosphère inerte est non négociable pour prévenir l'oxydation et obtenir une finition brillante et propre pour des processus comme le recuit ou le brasage.

- Si votre objectif principal est la performance mécanique : La prévention de la décarburation est critique, car elle préserve directement la dureté et la résistance à la fatigue de la surface du composant.

- Si votre objectif principal est la sécurité et le contrôle du processus : L'utilisation d'une purge de gaz inerte est une étape fondamentale pour introduire ou retirer en toute sécurité des atmosphères réactives ou inflammables dans des processus comme la cémentation.

La maîtrise du contrôle de l'atmosphère est une pierre angulaire du traitement thermique moderne et de haute qualité.

Tableau récapitulatif :

| Objectif | Avantages clés | Matériaux/Processus affectés |

|---|---|---|

| Prévenir l'oxydation | Élimine la formation de calamine, préserve la finition de surface | La plupart des métaux, recuit brillant |

| Prévenir la décarburation | Maintient le carbone de surface, assure la dureté | Aciers au carbone, aciers à outils |

| Permettre le contrôle du processus | Fournit une base stable pour les gaz réactifs | Cémentation, nitruration |

| Assurer la sécurité | Purge les gaz inflammables pour prévenir les explosions | Fours avec atmosphères combustibles |

Améliorez vos processus de traitement thermique avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des fours à haute température comme les systèmes à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à atteindre une qualité de matériau supérieure et une sécurité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique avec un contrôle fiable de l'atmosphère inerte !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les caractéristiques et les applications des atmosphères exothermiques dans les fours ? Optimiser le traitement thermique des métaux

- Quel rôle joue un four de frittage sous atmosphère d'argon à haute température dans la production de 316L ? Maîtriser la métallurgie

- Quelles industries utilisent couramment les fours à atmosphère sous vide partiel ? Secteurs clés pour un traitement thermique rentable

- Qu'est-ce qu'une atmosphère exothermique dans les applications de four ? Protégez efficacement les métaux de l'oxydation

- Quels sont les principaux avantages d'un contrôle précis de la température dans un four à atmosphère contrôlée ? Débloquez une qualité et une efficacité supérieures

- Quelles sont les applications courantes des fours à atmosphère contrôlée par programme ? Essentiel pour le traitement des matériaux à haute température

- Comment les fours à atmosphère sont-ils utilisés dans la fabrication des semi-conducteurs ? Essentiels pour les processus de recuit, de diffusion et de CVD

- Pourquoi un four de recuit de laboratoire à haute température est-il nécessaire après la formation initiale d'un film mince de pérovskite ?