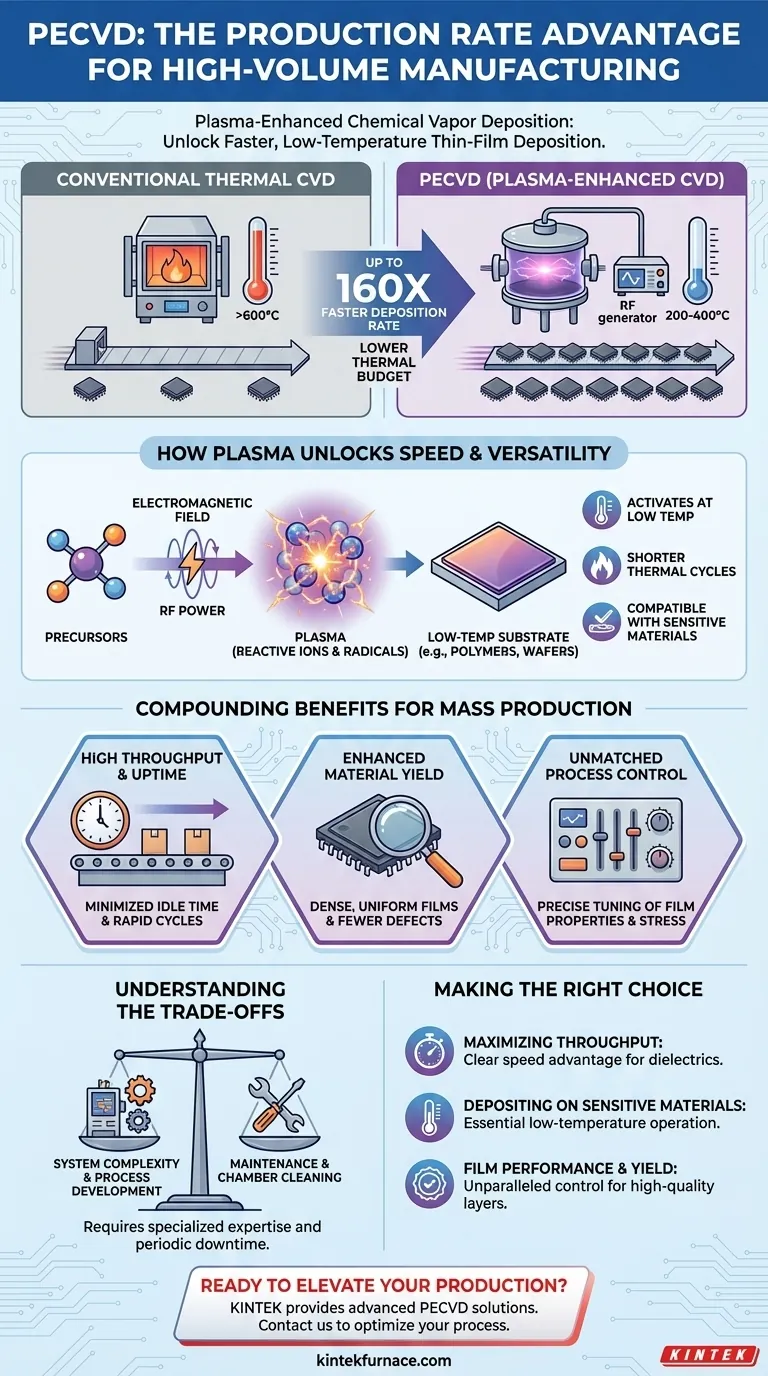

Essentiellement, le principal avantage de la déposition chimique en phase vapeur assistée par plasma (PECVD) est sa capacité à déposer des couches minces de haute qualité à un rythme significativement plus rapide que les méthodes conventionnelles. Cette accélération est obtenue en utilisant un plasma riche en énergie pour provoquer des réactions chimiques à des températures beaucoup plus basses. Par exemple, la déposition de nitrure de silicium peut être jusqu'à 160 fois plus rapide avec la PECVD par rapport à la déposition chimique en phase vapeur (CVD) traditionnelle, ce qui permet une augmentation spectaculaire du débit de fabrication.

Le véritable avantage de la PECVD dans un environnement de production n'est pas seulement sa vitesse, mais sa capacité à combiner cette vitesse avec de basses températures. Cette combinaison permet une production de masse à haut rendement et rentable pour une gamme plus large de matériaux et de dispositifs complexes qui ne peuvent pas supporter une chaleur élevée.

Comment le plasma permet une production à grande vitesse

La différence fondamentale entre la PECVD et la CVD thermique conventionnelle réside dans leur source d'énergie. Cette distinction est la clé de son efficacité de production.

Activation des précurseurs à basse température

Dans la CVD traditionnelle, des températures élevées (souvent >600°C) sont nécessaires pour fournir suffisamment d'énergie thermique pour décomposer les gaz précurseurs et initier la réaction chimique à la surface du substrat.

La PECVD remplace le besoin de chaleur intense par un champ électromagnétique (généralement la radiofréquence, ou RF). Ce champ énergise les gaz de traitement en un plasma, un état de la matière contenant des ions et des radicaux hautement réactifs.

Ces espèces réactives peuvent ensuite se déposer sur le substrat et former un film de haute qualité à des températures beaucoup plus basses (généralement 200-400°C).

L'impact des basses températures sur la production

Fonctionner à des températures plus basses se traduit directement par des cycles de production plus rapides. Les substrats n'ont pas besoin d'être lentement chauffés à des températures extrêmes puis refroidis.

Ce budget thermique raccourci augmente non seulement les unités par heure, mais rend également la PECVD compatible avec les matériaux sensibles à la température, tels que les polymères ou les wafers semi-conducteurs avec des couches préalablement fabriquées, élargissant ainsi ses applications de fabrication.

Les avantages cumulés pour la production de masse

Le taux de dépôt élevé n'est que le début. Plusieurs autres facteurs font de la PECVD un choix supérieur pour les environnements de fabrication à grand volume comme la fabrication de cellules solaires ou de semi-conducteurs.

Débit élevé et disponibilité

Les systèmes PECVD modernes sont souvent modulaires et conçus pour un fonctionnement continu. La combinaison d'un dépôt rapide, d'un chauffage direct du substrat et d'entrées de gaz de type pomme de douche conduit à des films uniformes créés en cycles courts.

Cette approche axée sur l'efficacité minimise le temps d'inactivité. De plus, les systèmes sont conçus pour une disponibilité élevée avec des interruptions minimales pour la maintenance et le nettoyage, maximisant la production d'une ligne de production.

Rendement matériel amélioré

Le taux de production est insignifiant si les produits sont défectueux. La PECVD excelle dans la production de films denses, uniformes et dotés d'une excellente adhérence.

Cela réduit le nombre de piqûres et le risque de fissuration par rapport à d'autres méthodes. Une qualité supérieure signifie moins de pièces rejetées, ce qui améliore directement le rendement matériel et réduit le coût effectif par unité.

Contrôle de processus inégalé

Le processus plasma offre plusieurs leviers de contrôle. En ajustant des paramètres comme la puissance RF, la fréquence, la pression et la composition des gaz, les ingénieurs peuvent ajuster précisément les propriétés finales du film.

Cela permet un contrôle fin de la contrainte du film, de la stoechiométrie et de la densité. En production, cela signifie qu'une seule machine peut être configurée pour produire des films aux caractéristiques différentes, ajoutant polyvalence et valeur à la ligne de fabrication. Un exemple clé est la création de films de nitrure de silicium riches en hydrogène pour les cellules solaires afin de passiver les défauts et d'améliorer l'efficacité.

Comprendre les compromis

Bien que puissante, la PECVD n'est pas une solution universelle. La reconnaissance de ses complexités est essentielle à une mise en œuvre réussie.

Complexité du système

Un système PECVD est plus complexe qu'un simple réacteur CVD thermique. Il implique une chambre à vide, des générateurs RF haute puissance et des systèmes sophistiqués de manipulation des gaz. Cet équipement nécessite des connaissances spécialisées pour être utilisé et entretenu.

Développement de processus

Le degré élevé de contrôle est également une source de complexité. Le développement d'une recette de processus stable et reproductible nécessite une expertise et une expérimentation significatives pour optimiser les nombreux paramètres interdépendants pour un film et une application spécifiques.

Maintenance et nettoyage de la chambre

Bien que souvent conçue pour une maintenance plus facile, l'intérieur de la chambre finit par être recouvert de matière déposée. Cela nécessite un temps d'arrêt périodique pour le nettoyage afin d'éviter la contamination par des particules lors des cycles de production ultérieurs. Ce temps d'arrêt doit être pris en compte dans tout calcul de débit.

Faire le bon choix pour votre objectif

Pour déterminer si la PECVD est la bonne solution, alignez ses capacités avec votre objectif de production principal.

- Si votre objectif principal est de maximiser le débit : Les taux de dépôt rapides de la PECVD offrent un avantage de vitesse clair et significatif par rapport à la CVD thermique conventionnelle pour de nombreux matériaux diélectriques.

- Si votre objectif principal est de déposer sur des matériaux sensibles : Le fonctionnement à basse température est la caractéristique la plus critique, permettant une croissance de film de haute qualité sur des substrats qui ne peuvent pas supporter une chaleur élevée.

- Si votre objectif principal est la performance et le rendement du film : La PECVD offre un contrôle inégalé sur les propriétés du film, vous permettant de concevoir des couches fonctionnelles avec une uniformité et une adhérence élevées, ce qui réduit les défauts et augmente le rendement global.

En fin de compte, choisir la PECVD est une décision stratégique pour privilégier une combinaison de vitesse, de qualité et de polyvalence des matériaux dans un environnement de production.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Impact sur la production |

|---|---|---|

| Taux de dépôt élevé | Jusqu'à 160x plus rapide que la CVD | Augmente le débit et les unités par heure |

| Fonctionnement à basse température | Fonctionne entre 200 et 400°C | Permet l'utilisation avec des matériaux sensibles, réduit les cycles thermiques |

| Qualité de film améliorée | Films denses et uniformes avec une excellente adhérence | Améliore le rendement matériel et réduit les défauts |

| Contrôle de processus supérieur | Propriétés du film ajustables via la puissance RF, la pression, etc. | Permet une production polyvalente et une grande répétabilité |

| Haute disponibilité et modularité | Conçu pour un fonctionnement continu avec un temps d'arrêt minimal | Maximise l'efficacité et la production de la ligne de production |

Prêt à améliorer votre production avec des solutions PECVD avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un dépôt de couches minces plus rapide et à plus haut rendement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent optimiser vos processus de fabrication et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température