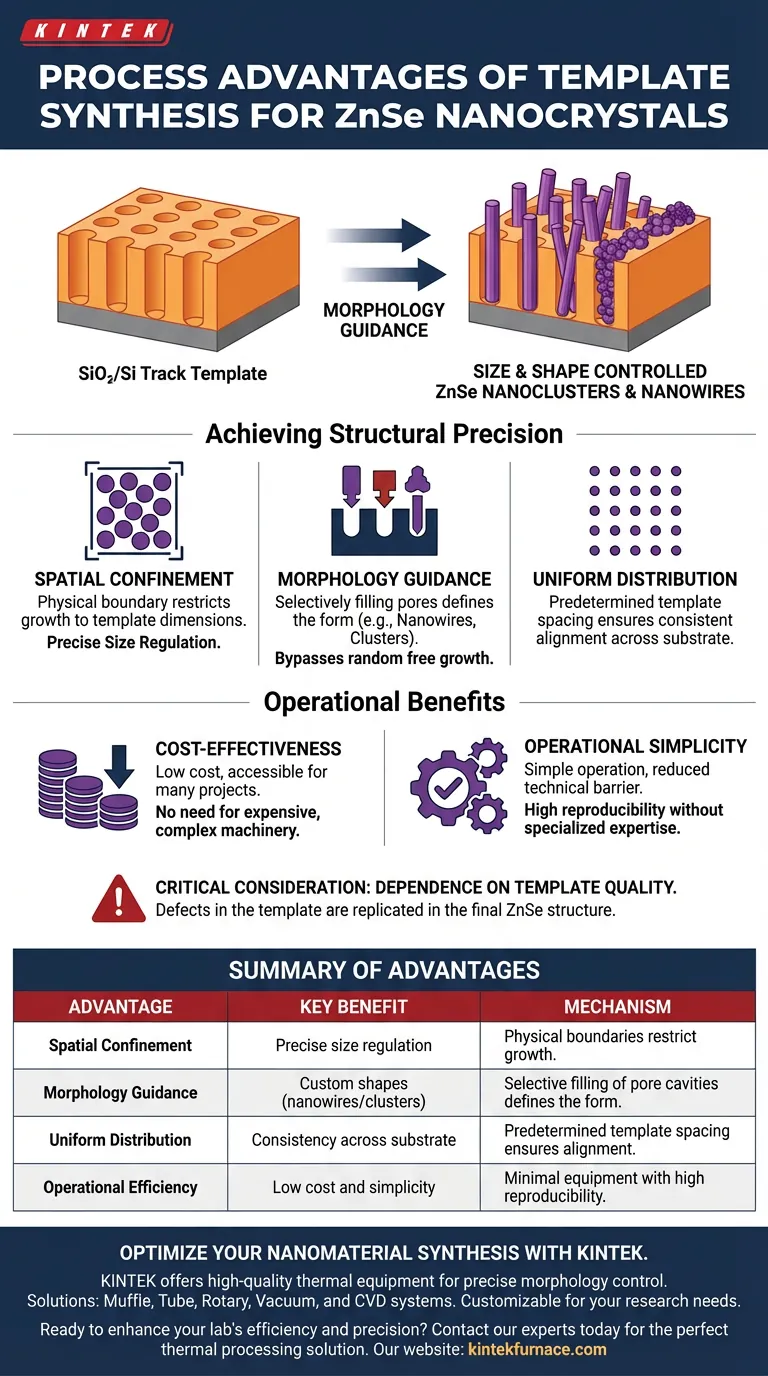

La synthèse par gabarit offre un avantage distinct dans la fabrication de nanocristaux de séléniure de zinc (ZnSe) en utilisant un moule physique pour dicter la structure finale du matériau. Les principaux avantages de ce processus sont la régulation précise de la taille des cristaux grâce au confinement spatial, la capacité d'obtenir une distribution uniforme et des efficacités opérationnelles significatives caractérisées par un faible coût et une simplicité.

Idée clé : La force déterminante de la synthèse par gabarit est le guidage de la morphologie. En remplissant sélectivement les cavités poreuses préexistantes, vous pouvez contourner le caractère aléatoire de la croissance libre pour produire des nanoclusters et des nanofils semi-conducteurs de taille contrôlée, idéaux pour la recherche optoélectronique.

Atteindre la précision structurelle

Maîtriser le confinement spatial

L'avantage fondamental de cette méthode est le confinement spatial.

Plutôt que de laisser les cristaux croître sans restriction, le processus utilise des gabarits de pistes de silice/silicium (SiO2/Si) pré-préparés.

Ces gabarits agissent comme une frontière physique, limitant la croissance du ZnSe aux dimensions exactes de l'espace disponible.

Guidage de la morphologie

Cette technique vous permet de façonner intentionnellement le nanomatériau.

En remplissant sélectivement les cavités poreuses du gabarit, vous pouvez déterminer la forme spécifique que prend le ZnSe.

Ceci est particulièrement efficace pour créer des structures spécifiques comme des nanoclusters et des nanofils, difficiles à obtenir par précipitation chimique non contrôlée.

Distribution uniforme

La cohérence est souvent un défi majeur dans la fabrication de nanomatériaux.

La synthèse par gabarit garantit que les structures de ZnSe résultantes sont uniformément distribuées sur le substrat.

Étant donné que le gabarit lui-même est fixe, l'espacement et l'agencement des nanocristaux sont prédéterminés et cohérents.

Avantages opérationnels

Rentabilité

Pour de nombreuses applications de recherche, les contraintes budgétaires dictent le choix du processus.

Cette méthode se caractérise par un faible coût, la rendant accessible pour un large éventail de projets.

Elle évite le besoin d'équipements coûteux et nécessitant une maintenance élevée, souvent requis pour la lithographie avancée ou la croissance épitaxiale.

Simplicité opérationnelle

La complexité introduit souvent des variables qui entraînent des erreurs.

La synthèse par gabarit offre une opération simple, réduisant la barrière technique à l'entrée.

Cette simplicité permet une reproductibilité élevée sans nécessiter une expertise opérationnelle hautement spécialisée.

Considérations critiques

Dépendance de la qualité du gabarit

Bien que le processus soit avantageux, il n'est pas indépendant.

La qualité de vos nanocristaux de ZnSe est directement liée à la qualité de vos gabarits de pistes SiO2/Si.

Tout défaut ou irrégularité dans le gabarit pré-préparé sera fidèlement reproduit dans la structure semi-conductrice finale.

Faire le bon choix pour votre objectif

La synthèse par gabarit est un outil puissant lorsque la définition structurelle et le budget sont vos principales contraintes.

- Si votre objectif principal est la précision structurelle : Tirez parti des capacités de confinement spatial pour imposer un contrôle exact de la taille et de la forme pour les nanofils ou les nanoclusters.

- Si votre objectif principal est l'efficacité du projet : Utilisez cette méthode pour son faible coût et sa simplicité d'opération afin d'établir une base structurelle de haute qualité sans frais généraux excessifs.

Cette approche offre un équilibre pratique entre un contrôle structurel de haute qualité et une faisabilité opérationnelle.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Mécanisme |

|---|---|---|

| Confinement spatial | Régulation précise de la taille | Les frontières physiques du moule restreignent la croissance. |

| Guidage de la morphologie | Formes personnalisées (nanofils/clusters) | Le remplissage sélectif des cavités poreuses définit la forme. |

| Distribution uniforme | Cohérence sur le substrat | L'espacement prédéterminé du gabarit assure l'alignement. |

| Efficacité opérationnelle | Faible coût et simplicité | Exigences minimales en équipement avec une reproductibilité élevée. |

Optimisez votre synthèse de nanomatériaux avec KINTEK

Le contrôle précis de la morphologie des nanocristaux de ZnSe nécessite une base d'équipements thermiques de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos besoins de recherche uniques. Que vous vous concentriez sur le confinement spatial ou sur l'augmentation de la production, nos fours haute température offrent la stabilité dont vos gabarits ont besoin.

Prêt à améliorer l'efficacité et la précision structurelle de votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre projet.

Guide Visuel

Références

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Fours de frittage par étincelage et plasma SPS

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment une chambre de durcissement à température et humidité constantes contribue-t-elle à la performance des matériaux activés par des alcalis ?

- Comment l'équipement de frittage par flash plasma (PFS) permet-il la stabilisation des phases métastables ? Défiez les limites thermiques

- Quel est le but de l'utilisation d'un instrument d'adsorption d'azote liquide et de l'analyse BET ? Caractérisation des nanostructures RCM

- Comment un four de séchage par soufflage facilite-t-il les propriétés superamphiphobes des aérogels SAMS ? Contrôle essentiel de la chaleur

- Pourquoi le débit d'azote de qualité industrielle est-il introduit pendant le processus de pyrolyse du biochar ? Assurer la sécurité et la qualité

- Quels types de fours sont couramment utilisés pour le frittage ? Choisissez le bon four pour votre procédé

- Comment la loi d'induction de Faraday fonctionne-t-elle dans le chauffage par induction ? Obtenez un traitement thermique précis et sans contact

- Quelle est l'importance de l'analyse des diagrammes de Bode pour la stabilité du four électrique ? Optimiser le contrôle et la précision