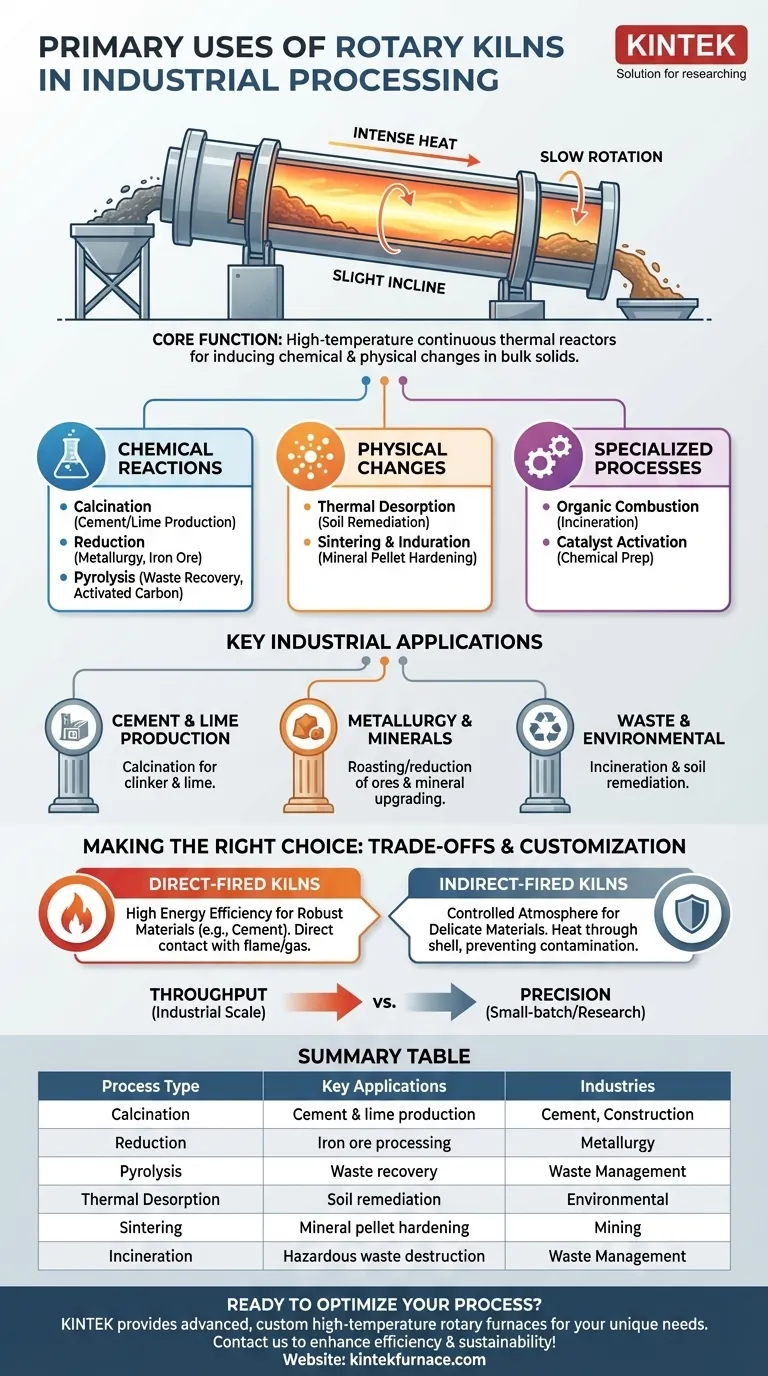

À la base, les fours rotatifs sont les bêtes de somme robustes des procédés industriels à haute température. Ils sont fondamentaux pour des industries majeures comme la production de ciment et de chaux, la métallurgie pour le traitement des minéraux et des minerais, et la gestion des déchets. Un four rotatif utilise une combinaison de chaleur intense, de rotation lente et d'une légère inclinaison pour induire des réactions chimiques critiques et des changements de phase physiques dans les matériaux solides lorsqu'ils s'écoulent d'une extrémité à l'autre.

Un four rotatif n'est pas simplement un four industriel ; c'est un réacteur thermique continu. Son objectif principal est d'utiliser des températures élevées contrôlées pour transformer les propriétés chimiques ou physiques des matériaux solides en vrac, ce qui le rend indispensable pour des procédés allant de la fabrication du ciment à l'assainissement des sols contaminés.

La Fonction Principale : Comment les Fours Rotatifs Transforment les Matériaux

La valeur d'un four rotatif vient de sa capacité à faciliter des procédés spécifiques à haute température à une échelle massive et continue. Il y parvient en contrôlant le temps de séjour du matériau, l'exposition à la température et les conditions atmosphériques à l'intérieur du tambour rotatif.

Induire des Réactions Chimiques

De nombreuses applications utilisent le four pour forcer des changements chimiques qui ne se produiraient pas autrement.

La calcination est le processus le plus courant, où la chaleur est utilisée pour décomposer un matériau. Ceci est essentiel pour produire du ciment à partir du calcaire et créer de la chaux (oxyde de calcium) à partir du carbonate de calcium.

La réduction implique l'élimination de l'oxygène d'un composé. En métallurgie, les fours sont utilisés pour la réduction directe du minerai de fer, une étape clé dans la production d'acier.

La pyrolyse est la décomposition thermique des matériaux à haute température dans une atmosphère inerte (sans oxygène). Ceci est utilisé dans la récupération des déchets et pour produire des substances comme le charbon actif.

Mener à des Changements Physiques

D'autres procédés se concentrent sur la modification de l'état physique d'un matériau plutôt que sur sa composition chimique.

La désorption thermique utilise la chaleur pour vaporiser et éliminer les contaminants volatils d'un milieu solide, comme le nettoyage des sols contaminés ou des boues industrielles.

Le frittage et l'endurcissement impliquent de chauffer des matériaux granulaires jusqu'à ce que les bords de leurs particules fusionnent, créant une masse unique durcie sans les faire fondre complètement. Ceci est utilisé pour renforcer les granulés minéraux.

Permettre des Procédés Spécialisés

L'environnement contrôlé d'un four soutient une gamme de tâches industrielles hautement spécifiques.

La combustion organique ou incinération est utilisée dans la gestion des déchets pour brûler de manière sûre et complète les matières organiques, réduisant le volume des déchets et détruisant les composés dangereux.

L'activation des catalyseurs est une étape critique dans l'industrie chimique, où le contrôle précis de la température du four est utilisé pour préparer les catalyseurs en vue de leur utilisation dans les procédés de fabrication.

Principales Applications Industrielles

Les principes du traitement thermique sont appliqués dans un large éventail d'industries, chacune exploitant le four pour un résultat spécifique.

Production de Ciment et de Chaux

C'est l'application par excellence des fours rotatifs. Les matières premières sont introduites dans le four et chauffées à des températures extrêmes pour provoquer le processus de calcination, qui crée chimiquement le clinker qui est ensuite broyé pour fabriquer le ciment.

Métallurgie et Traitement des Minéraux

Les fours rotatifs sont utilisés pour griller ou réduire divers minerais métalliques, comme le fer, afin d'en extraire les métaux désirés. Ils sont également utilisés pour valoriser les minéraux non métalliques, comme le traitement du minerai de phosphate pour l'utilisation dans les engrais.

Gestion des Déchets et Remédiation Environnementale

Dans le secteur environnemental, les fours sont utilisés pour la destruction thermique des déchets industriels dangereux par incinération. Ils sont également déployés pour l'assainissement des sols, en utilisant la désorption thermique pour éliminer les polluants comme les hydrocarbures du sol.

Comprendre les Compromis

Bien qu'extrêmement polyvalent, le choix d'utiliser un four rotatif — et lequel utiliser — implique des compromis clés basés sur les exigences spécifiques du procédé.

Fours à Chauffage Direct vs. à Chauffage Indirect

Un four à chauffage direct est très économe en énergie car la flamme et les gaz de combustion entrent en contact direct avec le matériau. Ceci est idéal pour les matériaux robustes comme le ciment et la chaux.

Un four à chauffage indirect chauffe le matériau à travers la paroi du tambour rotatif, assurant aucun contact avec les sous-produits de la combustion. Ceci est essentiel pour traiter des matériaux délicats, prévenir la contamination ou exécuter des procédés dans des atmosphères contrôlées, bien qu'il soit moins efficace thermiquement.

Débit vs. Précision

Les fours rotatifs excellent dans le traitement d'un flux continu et à haut volume de solides en vrac. Leur conception est faite pour un débit à l'échelle industrielle. Cela les rend moins adaptés aux procédés par petits lots qui nécessitent une uniformité de température absolue pour chaque particule.

La Valeur de la Personnalisation

"Four rotatif" est un terme large. Les conceptions sont hautement personnalisées pour leur application. Les fours dotés d'échangeurs de chaleur intégrés sont choisis pour l'efficacité énergétique, tandis que les fours plus petits et modulaires sont construits pour la recherche, les usines pilotes et la production spécialisée à plus faible volume.

Faire le Bon Choix pour Votre Procédé

La sélection de la conception de four appropriée est essentielle pour atteindre l'efficacité opérationnelle et la qualité de produit souhaitée.

- Si votre objectif principal est le traitement de matériaux en vrac à haut volume (comme le ciment ou la chaux) : Un four à chauffage direct offre la plus haute efficacité thermique et le meilleur débit pour les matériaux robustes.

- Si votre objectif principal est la pureté du matériau ou le traitement de substances délicates : Un four à chauffage indirect est nécessaire pour éviter la contamination par les gaz de combustion et maintenir une atmosphère contrôlée.

- Si votre objectif principal est l'efficacité énergétique et la durabilité : Un système avec des échangeurs de chaleur intégrés est crucial pour récupérer et réutiliser la chaleur résiduelle du procédé.

- Si votre objectif principal est la recherche, le développement ou la production à petite échelle : Un four modulaire offre la flexibilité, l'empreinte plus petite et le contrôle précis nécessaires aux tests pilotes et à la validation.

En fin de compte, la valeur durable du four rotatif réside dans sa capacité à servir de réacteur thermique continu et personnalisable pour une vaste gamme de transformations industrielles.

Tableau Récapitulatif :

| Type de Procédé | Applications Clés | Industries |

|---|---|---|

| Calcination | Production de ciment et de chaux | Ciment, Construction |

| Réduction | Traitement du minerai de fer pour l'acier | Métallurgie |

| Pyrolyse | Récupération des déchets et charbon actif | Gestion des Déchets |

| Désorption Thermique | Assainissement des sols | Environnement |

| Frittage | Durcissement des granulés minéraux | Mines |

| Incinération | Destruction des déchets dangereux | Gestion des Déchets |

Prêt à optimiser votre procédé industriel avec un four rotatif personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours rotatifs, adaptés aux industries telles que le ciment, la métallurgie et la gestion des déchets. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins uniques d'expérimentation et de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et votre durabilité !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision