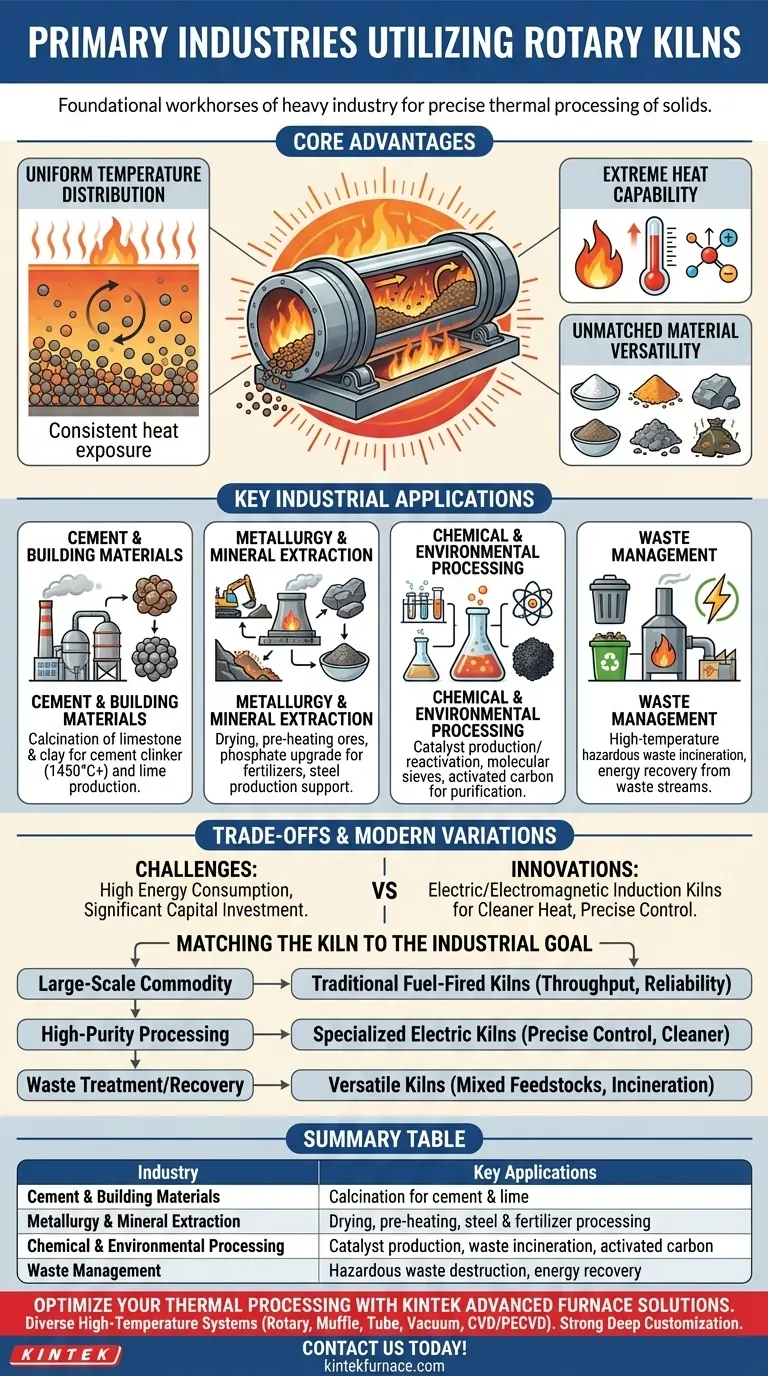

À la base, les fours rotatifs sont les piliers de l'industrie lourde, principalement utilisés dans la production de ciment, le traitement des minéraux, la métallurgie et la gestion des déchets à grande échelle. Leur application s'étend à des domaines spécialisés comme la fabrication chimique et l'assainissement environnemental, où un traitement thermique précis des matériaux solides est essentiel.

L'adoption généralisée des fours rotatifs n'est pas un accident ; elle découle de leur capacité unique et puissante à appliquer des températures constantes et extrêmement élevées à une vaste gamme de matériaux, ce qui en fait un outil indispensable et polyvalent pour la transformation thermique.

La fonction principale : Pourquoi les fours rotatifs dominent le traitement thermique

Pour comprendre pourquoi tant d'industries dépendent de cette technologie, vous devez d'abord comprendre ses trois avantages fondamentaux. Ces principes expliquent sa présence dans les usines et les installations de traitement du monde entier.

Distribution uniforme de la température

La rotation continue et lente du cylindre du four assure que le matériau à l'intérieur tombe et se mélange soigneusement. Cette action garantit que chaque particule est exposée uniformément à la source de chaleur, ce qui donne un produit final très cohérent et uniforme.

Capacité de chaleur extrême

Les fours rotatifs sont conçus pour atteindre et maintenir les températures extrêmement élevées requises pour des réactions chimiques comme la calcination, le frittage et l'oxydation. Cette capacité est essentielle pour transformer physiquement et chimiquement les matières premières en produits de valeur.

Polyvalence inégalée des matériaux

Peu de technologies peuvent traiter une gamme aussi large de matériaux. Les fours rotatifs peuvent traiter tout, des poudres fines et des solides granulaires aux minerais, aux aliments pour animaux et aux flux de déchets hétérogènes, ce qui en fait une solution flexible pour des besoins industriels divers.

Un aperçu des principales applications industrielles

Les avantages fondamentaux du four rotatif se traduisent directement par son utilisation dans plusieurs secteurs industriels primaires.

Ciment et matériaux de construction

C'est l'application la plus emblématique. Les fours rotatifs sont utilisés pour chauffer un mélange de calcaire et d'argile à plus de 1450°C, un processus appelé calcination, qui crée les petits nodules vitreux et durs appelés "clinker". Ce clinker est ensuite broyé pour produire du ciment Portland. La technologie est également utilisée pour la fabrication de la chaux.

Métallurgie et extraction minière

En métallurgie, les fours effectuent des tâches critiques comme le séchage et le préchauffage des minerais avant qu'ils n'entrent dans un haut fourneau. Ils sont également utilisés pour améliorer les minerais de phosphate pour les engrais, calciner les matériaux réfractaires et aider à la production d'acier en traitant les intrants et les sous-produits.

Traitement chimique et environnemental

L'industrie chimique utilise les fours rotatifs pour la production et la réactivation de catalyseurs, le grillage de tamis moléculaires chimiques et la fabrication de charbon actif pour la purification de l'air et de l'eau. Dans la gestion des déchets, ils servent d'incinérateurs à haute température pour détruire en toute sécurité les matières dangereuses ou comme méthode de conversion des déchets en énergie.

Comprendre les compromis et les variations modernes

Bien qu'incroyablement efficace, le four rotatif traditionnel n'est pas sans défis. Comprendre ces limitations donne un contexte à l'évolution de la technologie.

Consommation d'énergie élevée

Chauffer un énorme tambour en acier rotatif à des milliers de degrés Celsius est un processus énergivore. Cela fait des coûts de carburant ou d'électricité une considération opérationnelle importante pour toute installation qui les utilise.

Investissement en capital important

Les fours rotatifs sont des équipements industriels massifs qui nécessitent un grand espace physique, des fondations robustes et un capital initial important pour l'installation. Ils représentent un investissement majeur à long terme pour toute opération.

L'essor des fours spécialisés

Pour répondre au besoin d'une plus grande efficacité et précision, des variations modernes ont émergé. Les fours à induction électriques et électromagnétiques offrent une chaleur plus propre et un contrôle plus précis de la température, ce qui les rend idéaux pour les applications de haute pureté dans les secteurs chimique et des matériaux avancés, bien que souvent à une échelle plus petite.

Adapter le four à l'objectif industriel

Le choix et la configuration d'un four rotatif sont entièrement dictés par le résultat souhaité.

- Si votre objectif principal est la production de masse de produits de base (comme le ciment ou la chaux) : Les fours traditionnels à combustible de grande capacité restent la norme en raison de leur débit inégalé et de leur fiabilité prouvée.

- Si votre objectif principal est le traitement de produits chimiques ou de matériaux de haute pureté : Les fours électriques ou électromagnétiques spécialisés offrent un contrôle supérieur de la température et un environnement de traitement plus propre, empêchant la contamination par les sous-produits de combustion.

- Si votre objectif principal est le traitement des déchets ou la récupération des ressources : La polyvalence inhérente du four à traiter des matières premières mixtes et variables en fait la technologie idéale pour l'incinération, la pyrolyse et la valorisation des matériaux.

En fin de compte, la pertinence durable du four rotatif vient de sa maîtrise du processus industriel fondamental de transformation thermique.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Ciment et matériaux de construction | Calcination du calcaire et de l'argile pour la production de ciment et de chaux |

| Métallurgie et extraction minière | Séchage, préchauffage des minerais et traitement pour l'acier et les engrais |

| Traitement chimique et environnemental | Production de catalyseurs, incinération des déchets et fabrication de charbon actif |

| Gestion des déchets | Destruction des déchets dangereux et récupération d'énergie à partir des flux de déchets |

Prêt à optimiser votre traitement thermique avec des solutions de fours avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires divers des systèmes de fours à haute température sur mesure, y compris les fours rotatifs, à moufle, tubulaires, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques dans des industries comme le ciment, la métallurgie et la gestion des déchets. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels