Fondamentalement, un four dentaire pour zircone remplit une fonction critique : le frittage. Il transforme une restauration en zircone, d'abord douce et usinée, en une céramique finale de haute résistance grâce à un processus de chauffage à haute température contrôlé avec précision. Ceci est essentiel pour créer des couronnes, des ponts et des piliers d'implants durables et biocompatibles capables de résister aux forces de la mastication.

Un four à zircone n'est pas simplement un four ; c'est un instrument spécialisé conçu pour libérer les propriétés mécaniques et esthétiques spécifiques de la zircone. Son rôle principal est de garantir qu'une restauration dentaire atteigne son potentiel maximal en termes de résistance, de longévité et de sécurité du patient.

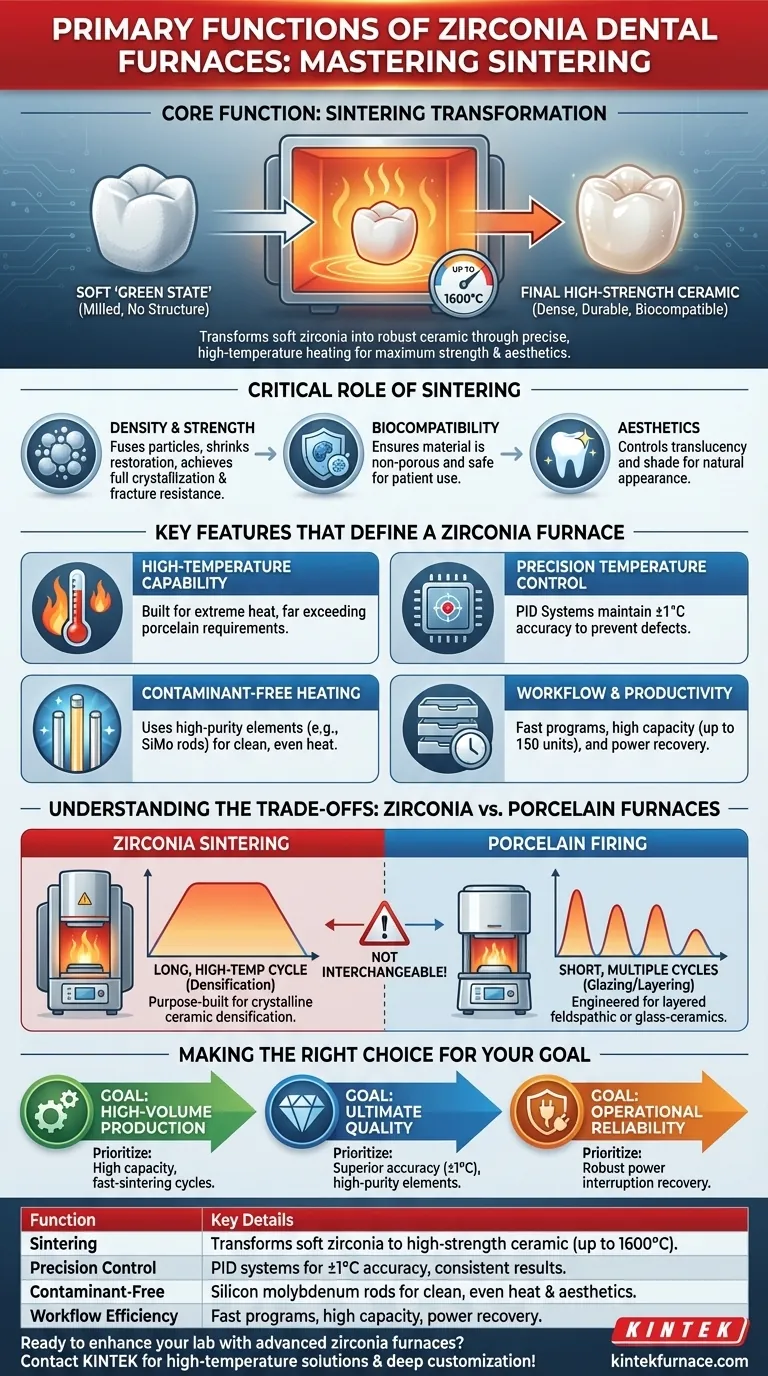

Le rôle critique du frittage

Le frittage est le processus qui confère à la restauration en zircone ses caractéristiques finales et robustes. Le four gère cette transformation avec une extrême précision.

De l'état mou à la céramique dure

Lorsque le laboratoire dentaire usine une restauration en zircone, le matériau est dans un état pré-fritté, doux et crayeux. Cet « état vert » est facile à usiner mais n'a aucune intégrité structurelle. Le processus de frittage chauffe ces unités usinées, provoquant la fusion et la densification des particules de zircone, ce qui rétrécit considérablement la restauration et la convertit en une céramique dure et résistante.

Atteindre la résistance et la durabilité maximales

La fonction clé d'un four à zircone est sa capacité à atteindre et à maintenir des températures très élevées, souvent jusqu'à 1600°C. Cette chaleur intense et prolongée est nécessaire pour obtenir la cristallisation et la densité complètes qui confèrent à la zircone son exceptionnelle résistance et sa résistance à la fracture.

Assurer la biocompatibilité et l'esthétique

Un frittage correct est également crucial pour la biocompatibilité du matériau. Un cycle incomplet peut laisser le matériau poreux et faible. De plus, les protocoles de chauffage et de refroidissement influencent directement la translucidité et la nuance finales de la restauration, garantissant qu'elle répond aux exigences esthétiques.

Caractéristiques clés qui définissent un four à zircone

Bien qu'il existe d'autres fours dans un laboratoire dentaire, certaines caractéristiques spécifiques rendent un four à zircone particulièrement adapté à sa tâche.

Capacité à haute température

C'est la fonction technique la plus importante. Contrairement aux fours de cuisson de porcelaine, les fours à zircone sont construits pour supporter les températures extrêmes nécessaires au frittage, qui dépassent de loin les exigences des autres céramiques dentaires.

Contrôle précis de la température

Les fours de pointe utilisent des systèmes de contrôle PID (Proportionnel-Intégral-Dérivé) avancés pour maintenir une précision de température comprise entre ±1℃. Cette précision prévient le choc thermique, les micro-fissures et les résultats incohérents, garantissant que chaque restauration répond aux spécifications exactes.

Éléments chauffants sans contaminants

Pour éviter la décoloration de la zircone blanche, ces fours utilisent des éléments chauffants de haute pureté, tels que des barres de silicium molybdène. Celles-ci sont conçues pour fournir une distribution de chaleur propre et uniforme sans libérer de contaminants susceptibles de compromettre l'esthétique finale.

Améliorations du flux de travail et de la productivité

Les fours modernes sont conçus pour l'efficacité. Des fonctionnalités telles que les programmes de frittage rapide (certains en moins de 65 minutes), la possibilité d'empiler plusieurs creusets pour traiter jusqu'à 150 unités à la fois, et la récupération en cas d'interruption de courant sont des fonctions critiques pour un environnement de laboratoire à haute production.

Comprendre les compromis : Zircone contre autres fours

Un point de confusion courant est la différence entre un four à zircone et un four à céramique ou à porcelaine standard. Ils ne sont pas interchangeables.

Conçus spécifiquement pour différents matériaux

Un four à zircone est un four de frittage. Un four à porcelaine est un four de cuisson. Le premier est conçu pour la densification d'une céramique cristalline (zircone), tandis que le second est conçu pour le glaçage et la cuisson de céramiques feldspathiques ou vitrocéramiques superposées.

Programmes thermiques très différents

Le frittage de la zircone implique une montée en température longue, un maintien prolongé à une température de pointe très élevée et un refroidissement contrôlé. La cuisson de la porcelaine implique de multiples cycles, souvent plus courts, à des températures plus basses pour accumuler les couches de couleur et de translucidité. Utiliser le mauvais four détruira la restauration.

Faire le bon choix pour votre objectif

Le choix d'un four dépend entièrement des objectifs spécifiques de votre cabinet dentaire ou de votre laboratoire.

- Si votre objectif principal est la production de zircone en grand volume : Privilégiez les modèles avec une grande capacité (plateaux empilables) et des cycles de frittage rapide éprouvés pour maximiser le débit.

- Si votre objectif principal est la qualité de restauration ultime : Recherchez une précision de température supérieure (±1°C), des cycles programmables et des éléments chauffants de haute pureté pour garantir la cohérence.

- Si votre objectif principal est la fiabilité opérationnelle : Assurez-vous que le four dispose d'une mémoire robuste de récupération en cas d'interruption de courant pour protéger les restaurations pendant les longs programmes de frittage.

En fin de compte, investir dans le bon four à zircone est une étape fondamentale pour fournir des restaurations dentaires numériques solides, fiables et esthétiques.

Tableau récapitulatif :

| Fonction | Détails clés |

|---|---|

| Frittage | Transforme la zircone usinée et molle en céramique haute résistance par chauffage à haute température (jusqu'à 1600°C). |

| Contrôle de précision | Utilise des systèmes PID pour une précision de ±1°C afin de garantir des résultats constants et de prévenir les défauts. |

| Chauffage sans contaminants | Emploie des barres de silicium molybdène pour une distribution de chaleur propre et uniforme afin de maintenir l'esthétique. |

| Efficacité du flux de travail | Comprend des programmes de frittage rapide, une grande capacité (jusqu'à 150 unités) et une récupération en cas de panne de courant pour la productivité. |

Prêt à améliorer les capacités de votre laboratoire dentaire avec des fours à zircone avancés ? KINTEK se spécialise dans les solutions à haute température, y compris les fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques de frittage de couronnes, de ponts en zircone et plus encore. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent stimuler votre efficacité et la qualité de vos restaurations !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires