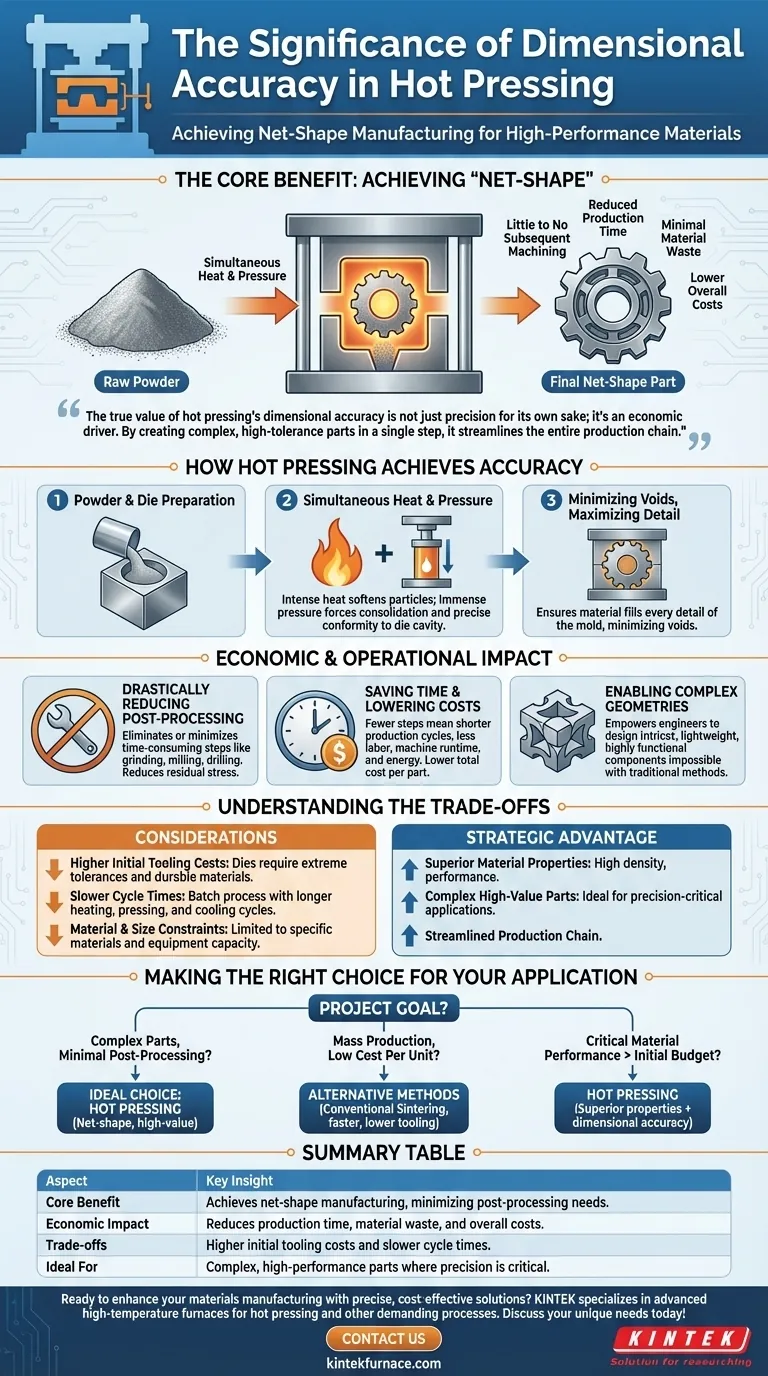

Dans la fabrication de matériaux avancés, l'importance de la précision dimensionnelle dans le pressage à chaud réside dans sa capacité à produire des composants qui sont directement, ou presque, à leur forme finale prévue à la sortie de la presse. Cette capacité "net-shape" signifie que les pièces nécessitent peu ou pas d'usinage ou de finition ultérieurs, ce qui réduit considérablement le temps de production, le gaspillage de matériaux et les coûts de fabrication globaux.

La véritable valeur de la précision dimensionnelle du pressage à chaud n'est pas seulement la précision pour la précision ; c'est un moteur économique. En créant des pièces complexes et à haute tolérance en une seule étape, cela simplifie toute la chaîne de production pour les matériaux haute performance.

L'avantage principal : Atteindre la fabrication "Net-Shape"

Le pressage à chaud est un processus de métallurgie des poudres où la poudre est simultanément chauffée et soumise à une pression uniaxiale dans une matrice. Cette combinaison unique est ce qui permet sa précision caractéristique.

Qu'est-ce que la précision dimensionnelle ?

La précision dimensionnelle fait référence à la mesure dans laquelle les dimensions finales d'un composant fabriqué correspondent aux spécifications originales de son plan de conception. Des tolérances serrées signifient qu'il y a très peu d'écart acceptable entre la conception et la pièce finie.

Comment le pressage à chaud y parvient

Pendant le processus, la chaleur intense ramollit les particules de matériau, tandis que l'énorme pression les force à se consolider et à se conformer précisément à la forme de la cavité de la matrice. Cette action simultanée minimise les vides et garantit que le matériau remplit chaque détail du moule.

De la matière première à la pièce finie

Contrairement aux processus qui créent d'abord une forme brute (un "lingot") puis l'usinent, le pressage à chaud consolide la poudre brute et forme la géométrie finale en une seule opération contrôlée. Cette intégration est la clé de son efficacité.

L'impact économique et opérationnel

La capacité à créer des pièces "net-shape" a des effets profonds sur la viabilité et la rentabilité d'un projet de fabrication.

Réduction drastique du post-traitement

Les opérations d'usinage secondaires comme le meulage, le fraisage ou le perçage sont souvent chronophages, coûteuses et peuvent introduire des contraintes résiduelles dans un composant. En produisant une pièce dimensionnellement précise dès le départ, le pressage à chaud minimise ou élimine entièrement le besoin de ces étapes de finition.

Gain de temps et réduction des coûts

Moins d'étapes de fabrication se traduisent directement par un cycle de production plus court. Cela permet d'économiser sur la main-d'œuvre, le temps d'exécution des machines et la consommation d'énergie, ce qui entraîne un coût total par pièce inférieur, en particulier pour les matériaux difficiles à usiner.

Permettre des géométries complexes

Une grande précision dimensionnelle permet aux ingénieurs de concevoir des composants complexes qui seraient difficiles, coûteux, voire impossibles à créer par fabrication soustractive traditionnelle. Cela ouvre la porte à des conceptions optimisées, légères et hautement fonctionnelles.

Comprendre les compromis

Bien que puissante, la précision du pressage à chaud s'accompagne de considérations spécifiques. Ce n'est pas la solution optimale pour toutes les applications.

Coûts d'outillage initiaux plus élevés

Les matrices utilisées dans le pressage à chaud doivent être usinées avec des tolérances extrêmement élevées et fabriquées à partir de matériaux capables de résister à une chaleur et une pression intenses. Cela entraîne un investissement initial plus élevé dans l'outillage par rapport à d'autres méthodes.

Temps de cycle plus lents

Le pressage à chaud est typiquement un processus par lots avec des cycles de chauffage, de pressage et de refroidissement plus longs. Par rapport aux méthodes à grand volume comme le moulage par injection de métal ou le pressage et frittage conventionnels, son temps de cycle par pièce est plus lent.

Contraintes de matériaux et de taille

Le processus est mieux adapté aux matériaux spécifiques, principalement les céramiques avancées, les composites et certaines poudres métalliques. De plus, la taille du composant final est limitée par la capacité et la taille de l'équipement de pressage à chaud.

Faire le bon choix pour votre application

Le choix du processus de fabrication dépend entièrement des objectifs spécifiques de votre projet en matière de complexité, de volume et de coût.

- Si votre objectif principal est de produire des pièces complexes et haute performance avec un post-traitement minimal : Le pressage à chaud est un choix idéal, car sa capacité "net-shape" fournit efficacement des composants de grande valeur.

- Si votre objectif principal est la production de masse de pièces simples au coût unitaire le plus bas : Des méthodes alternatives comme le frittage conventionnel peuvent être plus économiques en raison de leurs temps de cycle plus rapides et de leurs coûts d'outillage inférieurs.

- Si votre objectif principal est de développer un produit final où la performance des matériaux est plus critique que le budget d'outillage initial : Le pressage à chaud offre des propriétés matérielles supérieures (comme une densité élevée) en plus de sa précision dimensionnelle, justifiant l'investissement.

En fin de compte, comprendre le rôle de la précision dimensionnelle vous permet d'utiliser le pressage à chaud comme un outil stratégique pour créer des composants supérieurs où la précision et la performance sont primordiales.

Tableau récapitulatif :

| Aspect | Aperçu Clé |

|---|---|

| Avantage Principal | Permet la fabrication "net-shape", minimisant les besoins de post-traitement. |

| Impact Économique | Réduit le temps de production, le gaspillage de matériaux et les coûts globaux. |

| Compromis | Coûts d'outillage initiaux plus élevés et temps de cycle plus lents. |

| Idéal Pour | Pièces complexes et haute performance où la précision est critique. |

Prêt à améliorer la fabrication de vos matériaux avec des solutions précises et rentables ? KINTEK est spécialisé dans les fours haute température avancés, y compris les fours sous vide et atmosphère et les systèmes CVD/PECVD, adaptés au pressage à chaud et à d'autres processus exigeants. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux et de production uniques, vous aidant à atteindre une précision dimensionnelle et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet et favoriser votre succès !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique