Dans le traitement des matériaux, un four à moufle est principalement utilisé pour des processus à haute température tels que le recuit, le frittage, la trempe et la calcination. Ces applications tirent parti de la capacité du four à fournir un environnement thermique uniforme et contrôlé avec précision, isolé des éléments chauffants. Cette séparation est essentielle pour modifier les propriétés physiques d'un matériau sans introduire de contaminants susceptibles de compromettre son intégrité.

La valeur fondamentale d'un four à moufle n'est pas simplement d'atteindre des températures élevées, mais de le faire dans une chambre isolée. Cette conception de « moufle » protège le matériau du contact direct avec la source de chaleur, empêchant la contamination et assurant la pureté du produit final.

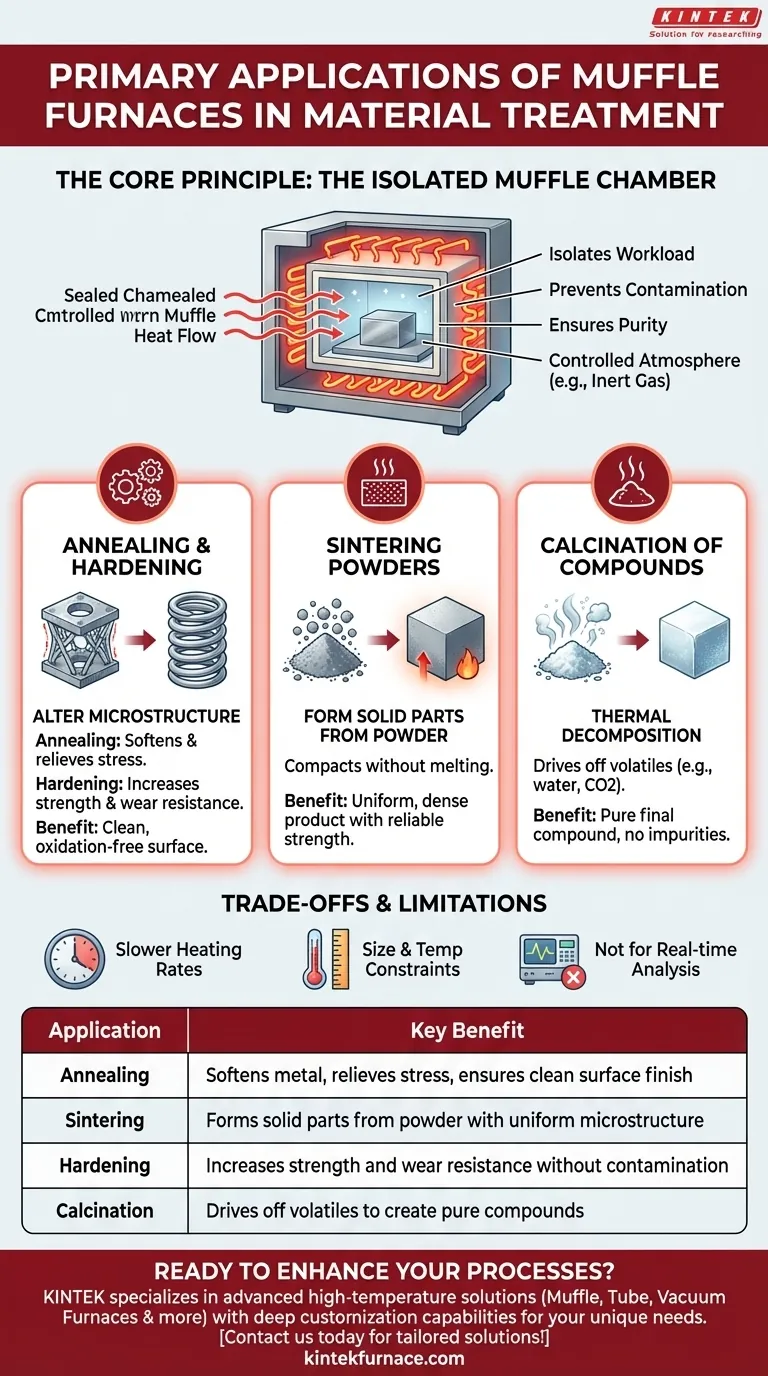

Le Principe Fondamental : Pourquoi une « Moufle » est Importante

La caractéristique déterminante de ce four est la moufle elle-même : une chambre interne isolée qui sépare la charge des éléments chauffants. Cette conception est fondamentale pour ses applications dans le traitement des matériaux.

Qu'est-ce qu'une Moufle ?

Une moufle est une boîte résistante aux hautes températures, souvent faite de céramique ou d'un alliage métallique. Elle contient le matériau traité et est chauffée de l'extérieur. Considérez cela comme la cuisson de quelque chose dans un plat en céramique couvert placé à l'intérieur d'un four plus grand et plus chaud pour le protéger des flammes directes.

Prévenir la Contamination

Le principal avantage de la moufle est qu'elle empêche la contamination. Le combustible, les sous-produits de combustion et les particules provenant des éléments chauffants ne peuvent pas entrer en contact avec le matériau traité. Ceci est essentiel pour les applications où la pureté de surface et l'intégrité chimique sont primordiales.

Assurer le Contrôle de l'Atmosphère

Puisque la chambre est scellée, l'atmosphère à l'intérieur peut être contrôlée. Bien que de nombreux processus fonctionnent à l'air, l'environnement isolé permet l'introduction de gaz inertes (comme l'argon ou l'azote) pour prévenir l'oxydation des métaux sensibles pendant le traitement thermique.

Applications Clés du Traitement des Matériaux Expliquées

Chaque application principale tire parti des capacités de chauffage propres et uniformes du four à moufle pour obtenir un résultat matériel spécifique.

Recuit et Trempe des Métaux

Ce sont des processus de traitement thermique utilisés pour modifier la microstructure des métaux, modifiant ainsi leurs propriétés mécaniques. Le recuit adoucit le métal, augmente sa ductilité et soulage les contraintes internes. La trempe augmente la résistance et la résistance à l'usure. Le four à moufle assure une finition de surface propre, exempte de calamine et d'oxydation qui peuvent se produire dans les fours à tirage direct.

Frittage des Poudres

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir d'une poudre en utilisant la chaleur, mais sans la faire fondre au point de liquéfaction. C'est une méthode courante pour produire des composants céramiques et certaines pièces métalliques. La chaleur uniforme et sans contamination du four à moufle est cruciale pour créer un produit final dense avec une microstructure uniforme et une résistance mécanique fiable.

Calcination des Composés

La calcination implique de chauffer un matériau à haute température pour éliminer les substances volatiles, comme enlever l'eau des hydrates ou le dioxyde de carbone du carbonate de calcium pour produire de la chaux. C'est un processus de décomposition thermique. L'environnement contrôlé d'un four à moufle garantit que la réaction se déroule jusqu'à son terme sans introduire d'impuretés dans le composé final.

Comprendre les Compromis

Bien que puissant, un four à moufle n'est pas la solution pour toutes les tâches à haute température. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Taux de Chauffage Plus Lents

La moufle elle-même agit comme une couche d'isolation entre les éléments chauffants et la charge. Cela signifie que les cycles de chauffage et de refroidissement dans un four à moufle peuvent être plus lents par rapport aux fours à tirage direct où le matériau est exposé directement à la source de chaleur.

Contraintes de Température et de Taille

Le matériau de la moufle (généralement céramique) a une limite de température supérieure, et la conception restreint souvent le volume interne du four. Pour les pièces industrielles très grandes ou les processus nécessitant des températures extrêmement élevées, d'autres types de fours peuvent être plus appropriés.

Pas Idéal pour Tout Travail Analytique

Bien qu'utilisé pour certaines analyses, le rôle principal d'un four à moufle est le traitement. Pour des tâches analytiques précises comme l'analyse thermogravimétrique (ATG), où le changement de masse est mesuré en temps réel à mesure que la température change, un équipement plus spécialisé est nécessaire.

Faire le Bon Choix pour Votre Objectif

Sélectionner le bon processus thermique dépend entièrement de votre objectif pour le matériau.

- Si votre objectif principal est d'améliorer les propriétés d'un matériau : Utilisez des processus comme le recuit ou le frittage, où le four à moufle fournit la chaleur propre et uniforme nécessaire pour modifier la structure cristalline interne.

- Si votre objectif principal est de créer un nouveau composé à partir d'un précurseur : Utilisez la calcination pour provoquer des changements chimiques et éliminer les volatiles indésirables dans un environnement contrôlé et pur.

- Si votre objectif principal est de déterminer la composition d'un matériau : Utilisez l'incinération (ashing), où le rôle du four est de brûler de manière contrôlée les composants organiques pour la mesure des résidus inorganiques.

En fin de compte, comprendre si votre objectif est de traiter, de créer ou d'analyser un matériau est la première étape pour utiliser efficacement un four à moufle.

Tableau Récapitulatif :

| Application | Avantage Clé |

|---|---|

| Recuit | Adoucit le métal, soulage les contraintes, assure une finition de surface propre |

| Frittage | Forme des pièces solides à partir de poudre avec une microstructure uniforme |

| Trempe | Augmente la résistance et la résistance à l'usure sans contamination |

| Calcination | Élimine les volatiles pour créer des composés purs |

Prêt à améliorer vos processus de traitement des matériaux avec des solutions fiables à haute température ? KINTEK se spécialise dans les fours à moufle avancés et autres systèmes à haute température tels que les fours tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et nos capacités de personnalisation approfondies, nous pouvons adapter des solutions pour répondre à vos besoins expérimentaux uniques pour le recuit, le frittage, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs