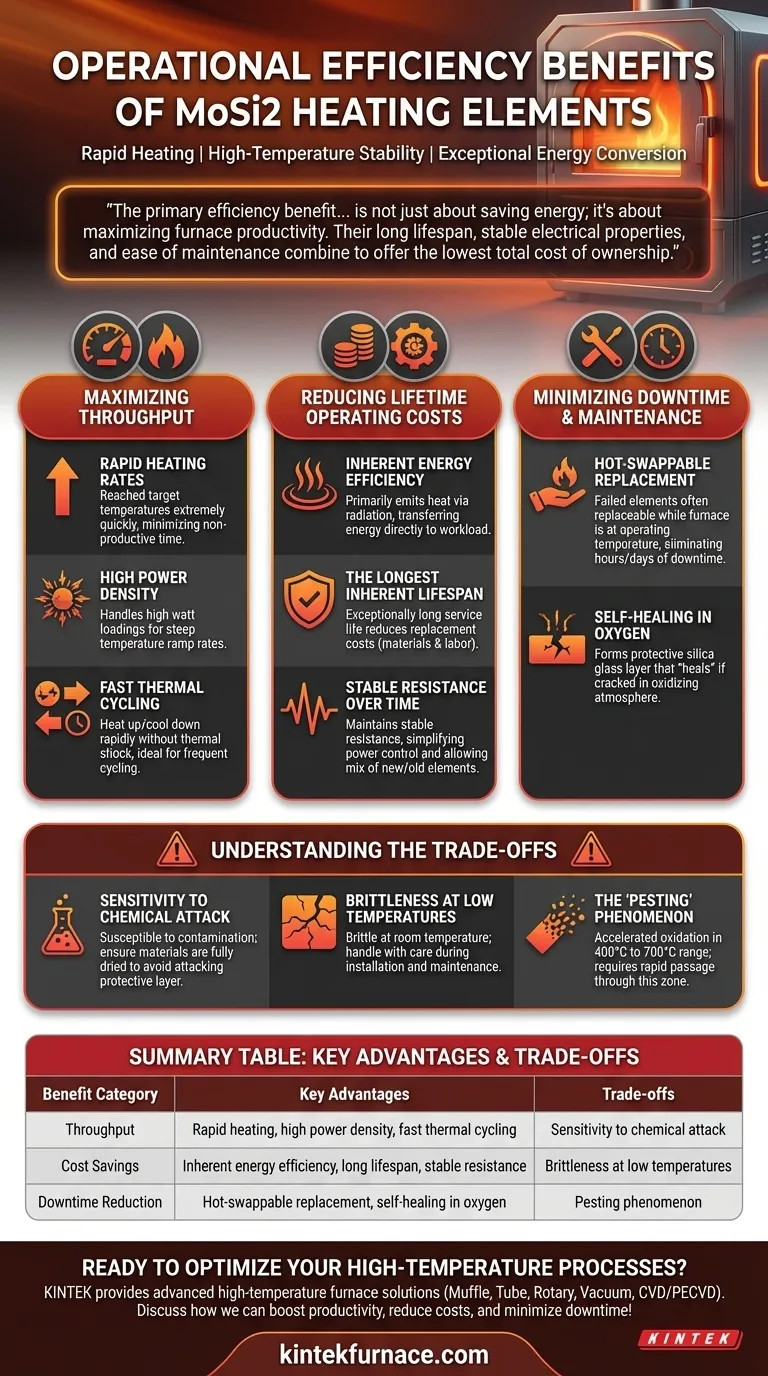

À la base, les éléments chauffants en MoSi2 (disiliciure de molybdène) offrent une efficacité opérationnelle grâce à une combinaison de vitesses de chauffage rapides, d'une stabilité à haute température et d'une conversion d'énergie exceptionnelle. Ce profil unique se traduit directement par des factures d'énergie plus basses, une augmentation du débit de production et une réduction significative des temps d'arrêt des fours.

Le principal avantage d'efficacité du MoSi2 ne concerne pas seulement les économies d'énergie ; il s'agit de maximiser la productivité du four. Leur longue durée de vie, leurs propriétés électriques stables et leur facilité d'entretien se combinent pour offrir le coût total de possession le plus bas pour de nombreux processus à haute température.

Maximiser le débit avec un chauffage rapide

L'un des avantages opérationnels les plus significatifs des éléments MoSi2 est leur capacité à atteindre les températures cibles extrêmement rapidement. Cela minimise le temps non productif que votre four passe à chauffer.

Densité de puissance et charge en watts élevées

Les éléments MoSi2 peuvent supporter des charges en watts très élevées. Cela signifie qu'ils peuvent convertir une grande quantité d'énergie électrique en chaleur dans une petite zone, permettant des vitesses de montée en température rapides qui sont impossibles avec de nombreux autres types d'éléments.

Cyclage thermique rapide

Ces éléments peuvent être chauffés et refroidis rapidement et à plusieurs reprises sans subir de choc thermique ni de dégradation. Cela les rend idéaux pour les processus qui ne fonctionnent pas en continu et nécessitent des cycles fréquents.

Réduire les coûts d'exploitation à vie

L'investissement initial dans les éléments MoSi2 est souvent amorti par des dépenses opérationnelles courantes plus faibles sur la durée de vie du four.

Efficacité énergétique intrinsèque

Les éléments MoSi2 émettent principalement de la chaleur par rayonnement. Il s'agit d'une méthode très efficace pour transférer l'énergie directement à la charge de travail, minimisant l'énergie gaspillée à chauffer l'air ou la chambre du four.

La plus longue durée de vie intrinsèque

Lorsqu'ils sont utilisés correctement, les éléments MoSi2 ont une durée de vie exceptionnellement longue. Cette durabilité réduit directement les coûts associés aux remplacements fréquents d'éléments, tant en termes de matériaux que de main-d'œuvre.

Résistance stable dans le temps

Contrairement aux éléments en carbure de silicium (SiC), dont la résistance augmente avec l'âge, les éléments MoSi2 maintiennent une résistance stable tout au long de leur vie. Cela permet de connecter de nouveaux et d'anciens éléments dans le même circuit sans problème et simplifie les exigences du système de contrôle de puissance.

Minimiser les temps d'arrêt et la maintenance

La facilité d'entretien et la robustesse sont des facteurs clés de l'efficacité opérationnelle fournie par les éléments MoSi2.

Remplacement d'éléments à chaud

Un élément défectueux peut souvent être remplacé pendant que le four est encore à sa température de fonctionnement. C'est un avantage essentiel dans les environnements de production, car cela peut éliminer des heures, voire des jours, de temps d'arrêt associés au refroidissement, au remplacement et au réchauffage du four.

Auto-cicatrisation en présence d'oxygène

Dans une atmosphère oxydante, les éléments MoSi2 forment une fine couche protectrice de verre de silice (SiO2) à leur surface. Si cette couche est fissurée, le matériau sous-jacent se réoxyde, "cicatrisant" efficacement l'élément et assurant sa longue durée de vie continue.

Comprendre les compromis

Pour réaliser pleinement leurs avantages, vous devez être conscient de leurs exigences et limitations opérationnelles spécifiques. L'objectivité exige de reconnaître ces facteurs.

Sensibilité aux attaques chimiques

Les éléments MoSi2 sont sensibles à la contamination. Des précautions doivent être prises pour s'assurer que les matériaux traités dans le four, tels que certaines peintures ou colorants sur la zircone, sont entièrement séchés et ne dégagent pas de vapeurs susceptibles d'attaquer la couche protectrice des éléments.

Fragilité à basse température

À température ambiante, les éléments MoSi2 sont fragiles et doivent être manipulés avec soin lors de l'installation et de la maintenance pour éviter la fracture. Ils gagnent en ductilité à mesure qu'ils chauffent.

Le phénomène de "pesting"

Dans une plage de basse température spécifique (environ 400°C à 700°C), les éléments MoSi2 peuvent être sujets à une oxydation accélérée, ou "pesting", ce qui peut les faire se désintégrer. Les fours utilisant ces éléments doivent être conçus pour traverser rapidement cette zone de température.

Faire le bon choix pour votre application

Le choix de la bonne technologie d'éléments chauffants dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est de maximiser la vitesse de production et le débit : Les capacités de chauffage rapide et de cyclage thermique sont vos avantages les plus significatifs.

- Si votre objectif principal est de réduire les coûts d'exploitation à long terme : La combinaison d'une longue durée de vie, d'une résistance stable et d'une efficacité énergétique se traduira par le coût total de possession le plus bas dans les applications exigeantes à haute température.

- Si votre objectif principal est la simplicité opérationnelle et la disponibilité : La capacité à remplacer les éléments pendant que le four est chaud et la stabilité des éléments dans le temps réduisent considérablement la complexité de la maintenance et les temps d'arrêt du processus.

En comprenant à la fois leurs puissants avantages et leurs exigences opérationnelles spécifiques, vous pouvez exploiter efficacement les éléments MoSi2 pour atteindre des performances et une efficacité supérieures dans vos processus à haute température.

Tableau récapitulatif :

| Catégorie d'avantage | Avantages clés |

|---|---|

| Débit | Vitesses de chauffage rapides, densité de puissance élevée, cyclage thermique rapide |

| Économies de coûts | Efficacité énergétique intrinsèque, longue durée de vie, résistance stable |

| Réduction des temps d'arrêt | Remplacement à chaud, auto-cicatrisation en présence d'oxygène |

| Compromis | Sensibilité aux attaques chimiques, fragilité à basse température, phénomène de pesting |

Prêt à optimiser vos processus à haute température avec des éléments chauffants MoSi2 ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent stimuler votre productivité, réduire les coûts et minimiser les temps d'arrêt !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables