Dans les domaines techniques modernes, le four à moufle est l'outil essentiel pour tout processus nécessitant une chaleur extrêmement élevée, uniforme et exempte de contaminants. Ses applications vont de l'analyse de laboratoire fondamentale, comme la détermination de la teneur en cendres d'un échantillon, aux processus de fabrication avancés tels que la création de céramiques techniques, le traitement thermique des métaux et le frittage de pièces imprimées en 3D.

La principale valeur d'un four à moufle n'est pas seulement sa haute température, mais sa capacité à isoler un matériau de la flamme directe et des sous-produits de combustion. Cette conception à "moufle" garantit que la chaleur est transférée proprement, préservant ainsi la pureté chimique et l'intégrité structurelle de l'échantillon.

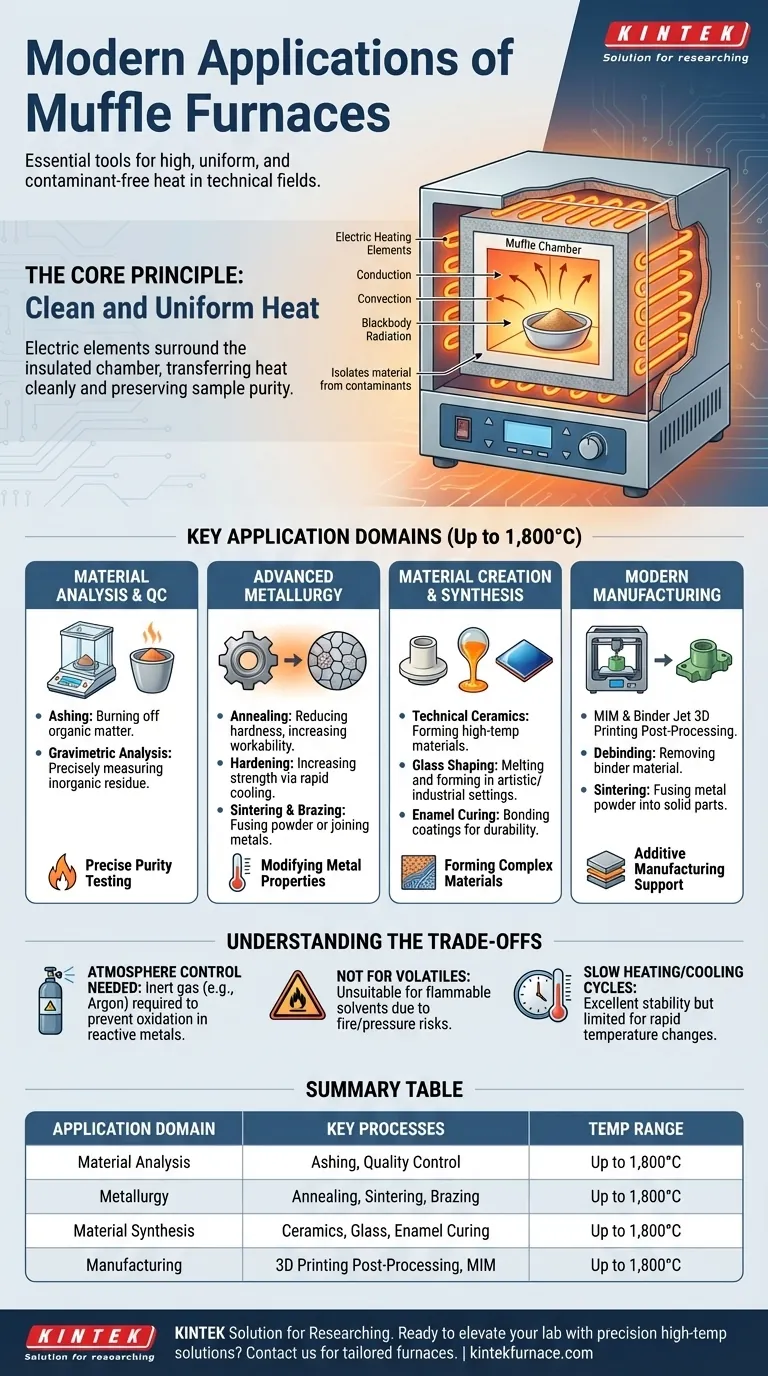

Le Principe Fondamental : Chaleur Propre et Uniforme

La caractéristique déterminante d'un four à moufle est la "moufle" elle-même — une chambre isolée qui sépare le matériau chauffé des éléments chauffants ou de la flamme réels.

De la Combustion à la Conduction

Les premiers fours brûlaient du combustible, introduisant des sous-produits de combustion tels que la suie et les gaz qui pouvaient contaminer la pièce. Cela les rendait inadaptés aux applications sensibles.

Les fours électriques à moufle modernes résolvent entièrement ce problème. Ils utilisent des éléments chauffants électriques à haute résistance qui entourent l'extérieur de la chambre, transférant l'énergie à l'échantillon proprement via une combinaison de conduction, de convection et de rayonnement de corps noir.

Pourquoi l'Isolation est Importante

Cette isolation est essentielle pour les processus où la pureté du matériau est non négociable. Elle garantit que tout changement apporté à l'échantillon est uniquement dû à la chaleur, et non à une réaction chimique avec des contaminants externes. C'est le fondement de son utilisation en chimie analytique et en science des matériaux avancée.

Domaines d'Application Clés

Les fours à moufle sont des outils polyvalents que l'on trouve dans la recherche, le développement et la production industrielle. Leurs applications peuvent être regroupées en plusieurs domaines clés, certains étant capables d'atteindre des températures allant jusqu'à 1 800 °C (3 272 °F).

Analyse des Matériaux et Contrôle Qualité

C'est l'une des utilisations les plus courantes en laboratoire. Le four fournit un environnement stable et contrôlé pour tester les propriétés des matériaux.

Les processus clés incluent la calcination (ashing), où un échantillon est brûlé à haute température pour éliminer toute matière organique. Cela permet aux chercheurs de mesurer précisément le poids du résidu non combustible (inorganique), une étape critique dans de nombreuses procédures analytiques des industries pharmaceutique, chimique et environnementale.

Métallurgie Avancée et Traitement Thermique

En métallurgie, la chaleur est utilisée pour modifier les propriétés physiques et chimiques des métaux. Un four à moufle fournit la précision requise pour ces transformations.

- Recuit : Chauffage et refroidissement lent d'un métal (comme l'acier) ou d'un verre pour réduire la dureté et les contraintes internes, le rendant plus malléable.

- Trempe : Chauffage d'un métal à une température critique puis refroidissement rapide pour augmenter sa dureté et sa résistance.

- Frittage : Chauffage de matériaux pulvérulents (métalliques ou céramiques) juste en dessous de leur point de fusion, provoquant la fusion des particules ensemble pour former une pièce solide.

- Brasage : Assemblage de deux pièces métalliques à l'aide d'un métal d'apport qui fond dans le joint.

Création et Synthèse de Matériaux

Les fours à moufle sont centraux dans la production de matériaux nécessitant des températures élevées pour leur formation.

Cela comprend la création de céramiques techniques, la fusion et le façonnage du verre dans des contextes artistiques ou industriels, et la cuisson de revêtements émaillés sur des substrats métalliques pour la durabilité et l'apparence.

Fabrication Moderne et Prototypage

L'essor de la fabrication additive a créé de nouvelles applications pour les fours à moufle.

Dans des processus tels que le Moulage par Injection de Métal (MIM) et l'impression 3D par jet de liant, une pièce "verte" est formée à partir de poudre métallique maintenue par un liant polymère. Le four est utilisé pour une post-opération en deux étapes :

- Déliantage : La pièce est doucement chauffée pour brûler le matériau liant.

- Frittage : La température est considérablement augmentée pour fusionner la poudre métallique restante en un composant métallique solide et dense.

Comprendre les Compromis

Bien que puissant, un four à moufle est un outil spécialisé avec des considérations opérationnelles spécifiques.

Le Besoin de Contrôle de l'Atmosphère

Un four à moufle standard chauffe en présence d'air, ce qui provoquera l'oxydation de nombreux métaux à haute température. Pour les travaux métallurgiques sensibles comme le recuit brillant ou le frittage de métaux réactifs, le four doit avoir la capacité d'être purgé avec un gaz inerte (comme l'argon ou l'azote) pour créer une atmosphère contrôlée, exempte d'oxygène.

Inadapté à Toutes les Tâches de Chauffage

Ces fours sont conçus pour des matériaux thermiquement stables. Ils ne conviennent généralement pas au traitement d'échantillons contenant de grandes quantités de solvants volatils ou inflammables, ce qui pourrait créer un risque d'incendie ou de surpression dans la chambre scellée.

Taux de Chauffage et de Refroidissement

En raison de leur isolation importante et de leur masse thermique, les fours à moufle offrent une excellente stabilité de température. Cependant, cela signifie également que leurs cycles de chauffage et de refroidissement peuvent être lents. C'est une limite pour les applications à haut débit nécessitant des changements de température rapides.

Faire le Bon Choix pour Votre Objectif

Sélectionner la bonne méthode de traitement thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le test analytique : Un four à moufle est la norme pour sa précision dans la calcination, l'analyse gravimétrique et la détermination de la teneur inorganique.

- Si votre objectif principal est de modifier les propriétés métalliques : Vous avez besoin d'un four à moufle avec contrôle d'atmosphère pour des processus tels que le recuit et le frittage sans oxydation.

- Si votre objectif principal est de créer de nouveaux matériaux ou pièces : Un four à moufle à haute température est essentiel pour le frittage de céramiques, la formation de verre et le post-traitement des composants imprimés en 3D.

En fin de compte, le four à moufle est l'outil définitif lorsque votre processus exige une précision thermique absolue et une pureté des matériaux.

Tableau Récapitulatif :

| Domaine d'Application | Processus Clés | Plage de Température |

|---|---|---|

| Analyse des Matériaux | Calcination, Contrôle Qualité | Jusqu'à 1 800°C |

| Métallurgie | Recuit, Frittage, Brasage | Jusqu'à 1 800°C |

| Synthèse de Matériaux | Céramiques, Verre, Cuisson d'Émail | Jusqu'à 1 800°C |

| Fabrication | Post-traitement Impression 3D, MIM | Jusqu'à 1 800°C |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de haute température de précision ? KINTEK se spécialise dans les fours à moufle, tubulaires, rotatifs, sous vide, à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, soutenus par une R&D exceptionnelle et une fabrication interne. Notre personnalisation approfondie garantit que vos besoins expérimentaux uniques en matière d'analyse des matériaux, de métallurgie et d'impression 3D sont satisfaits par un chauffage uniforme et sans contamination jusqu'à 1 800 °C. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent faire progresser votre recherche et votre production !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique