À la base, le dépôt de couches minces est réalisé à l'aide de deux familles principales de technologies : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD implique le transport physique du matériau d'une source à votre substrat, tandis que le CVD utilise des réactions chimiques de gaz précurseurs pour faire croître un film directement sur la surface du substrat. Une variante critique, le dépôt chimique en phase vapeur assisté par plasma (PECVD), utilise du plasma pour permettre ces réactions chimiques à des températures beaucoup plus basses.

Le choix fondamental entre les technologies de dépôt ne consiste pas à savoir laquelle est "meilleure", mais à adapter le processus au matériau et au substrat. La décision repose sur un compromis entre la nature physique "en ligne de mire" du PVD et la nature chimique "conforme" du CVD, ainsi que sur la tolérance à la température de vos composants.

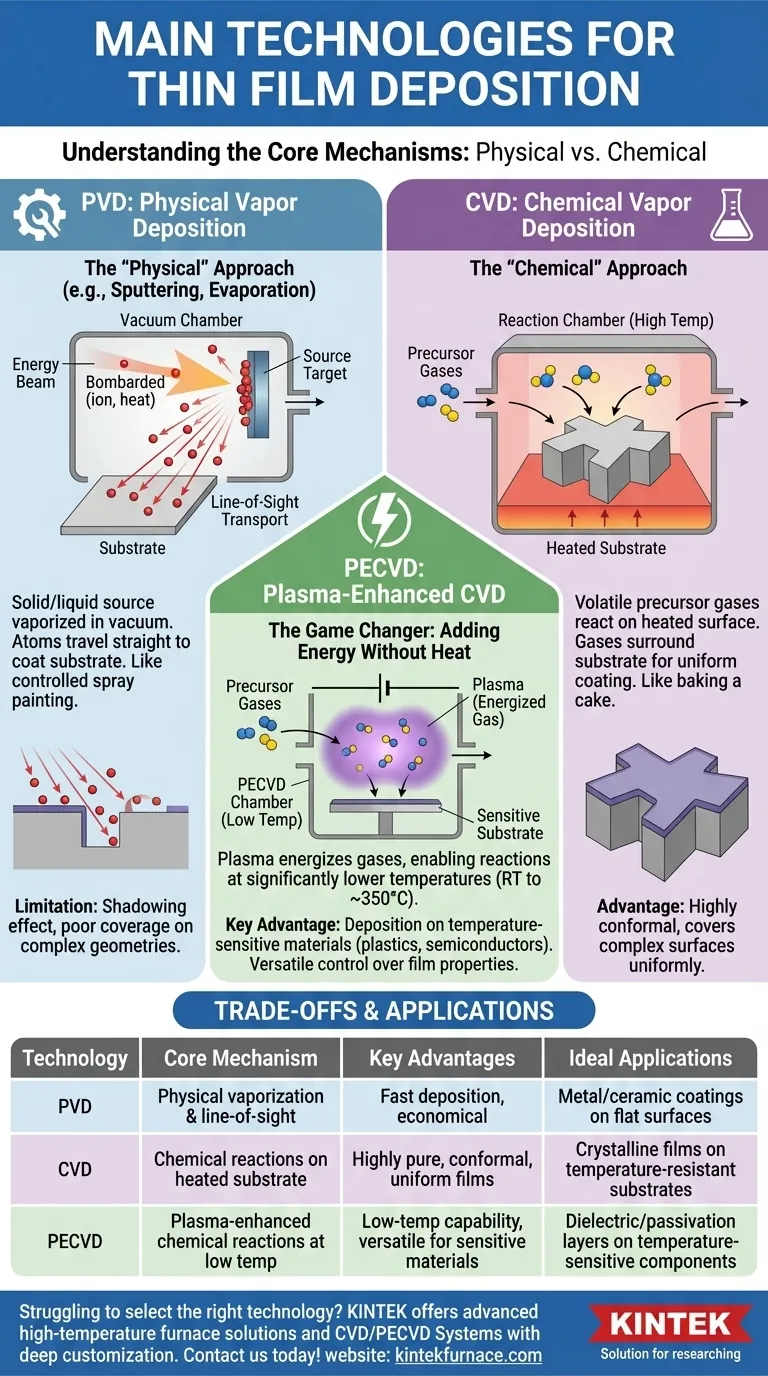

Les deux piliers du dépôt : PVD vs CVD

Comprendre la différence fondamentale entre le dépôt physique et chimique est la première étape vers le choix de la bonne technologie. Elles construisent des films de manières fondamentalement distinctes.

Dépôt physique en phase vapeur (PVD) : L'approche "physique"

Le PVD englobe un ensemble de méthodes de dépôt sous vide où un matériau source solide ou liquide est vaporisé dans un environnement sous vide, puis transporté atome par atome vers le substrat.

Pensez-y comme une forme de peinture au pistolet hautement contrôlée. Une "cible" source est bombardée d'énergie (comme un faisceau d'ions dans la pulvérisation cathodique) ou chauffée (par évaporation), ce qui éjecte des atomes qui se déplacent en ligne droite jusqu'à ce qu'ils atteignent le substrat et se condensent en un film.

Ce déplacement en ligne de mire est une caractéristique déterminante du PVD.

Dépôt chimique en phase vapeur (CVD) : L'approche "chimique"

Le CVD implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent ou réagissent sur la surface chauffée du substrat pour produire le film solide désiré.

Ce processus ressemble plus à la cuisson. Les ingrédients (gaz) sont mélangés dans un four (la chambre), et la chaleur sur la surface du moule (le substrat) les fait réagir et former un gâteau solide (la couche mince).

Parce que les molécules de gaz entourent le substrat, le CVD est connu pour produire des revêtements très conformes qui couvrent uniformément des surfaces complexes et tridimensionnelles.

Le facteur décisif : le CVD assisté par plasma (PECVD)

Le CVD traditionnel nécessite souvent des températures très élevées (des centaines ou même plus de 1000 °C) pour les réactions chimiques nécessaires. Le PECVD a été développé pour surmonter cette limitation critique.

Comment fonctionne le PECVD : Ajouter de l'énergie sans chaleur

Le PECVD utilise un champ électrique pour générer un plasma (un gaz énergisé) dans la chambre de réaction.

Ce plasma transfère de l'énergie aux molécules de gaz précurseurs, leur permettant de réagir et de former un film à des températures significativement plus basses — souvent de la température ambiante à environ 350 °C.

Les principaux avantages du PECVD

Cette capacité à basse température rend le PECVD exceptionnellement polyvalent. Il permet le dépôt de films de haute qualité sur des substrats qui ne peuvent pas supporter la chaleur du CVD traditionnel, tels que les plastiques, certains semi-conducteurs et les dispositifs entièrement assemblés.

En conséquence, le PECVD offre un excellent contrôle des propriétés des matériaux comme l'indice de réfraction, la contrainte du film et la dureté, tout en maintenant une bonne uniformité et une bonne couverture de marche.

Comprendre les compromis : Quel processus pour quel objectif ?

Il n'existe pas de technologie unique et optimale ; chacune a des forces et des faiblesses inhérentes qui la rendent adaptée à différentes applications.

PVD : Vitesse vs Couverture

Le PVD est souvent préféré pour le dépôt de métaux et d'autres composés simples sur des surfaces relativement planes. Sa principale limitation est l'"effet d'ombre" causé par sa nature en ligne de mire, entraînant une mauvaise couverture dans les tranchées ou sur les géométries complexes.

CVD : Qualité vs Température

Le CVD traditionnel est la référence pour créer des films cristallins extrêmement purs, denses et très uniformes. Son principal inconvénient est la température de processus élevée, qui limite les types de substrats sur lesquels il peut être utilisé.

PECVD : Polyvalence vs Complexité

Le PECVD résout le problème de température du CVD, permettant des films conformes et de haute qualité sur des substrats sensibles. Cependant, le processus plasma peut parfois introduire de l'hydrogène ou d'autres impuretés dans le film et peut être plus complexe à contrôler que le PVD ou le CVD thermique.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif principal pour la couche mince.

- Si votre objectif principal est de déposer un revêtement métallique ou céramique simple sur une surface plane : Le PVD est souvent le choix le plus direct, économique et rapide.

- Si votre objectif principal est de faire croître un film cristallin très pur sur un substrat résistant à la température : Le CVD traditionnel offre une qualité de film et une conformité inégalées.

- Si votre objectif principal est de déposer une couche diélectrique ou de passivation conforme et de haute qualité sur un composant sensible à la température : Le PECVD offre le meilleur équilibre entre performance et flexibilité de processus.

Comprendre le mécanisme fondamental — transport physique versus réaction chimique — est la clé pour naviguer dans ces technologies et sélectionner la voie optimale pour votre projet.

Tableau récapitulatif :

| Technologie | Mécanisme principal | Avantages clés | Applications idéales |

|---|---|---|---|

| PVD | Vaporisation physique et transport en ligne de mire | Dépôt rapide, économique pour les surfaces planes | Revêtements métalliques/céramiques sur substrats plats |

| CVD | Réactions chimiques sur substrat chauffé | Films très purs, conformes, uniformes | Films cristallins sur substrats résistants à la température |

| PECVD | Réactions chimiques assistées par plasma à basse température | Capacité à basse température, polyvalent pour les matériaux sensibles | Couches diélectriques/de passivation sur des composants sensibles à la température |

Vous avez du mal à choisir la bonne technologie de dépôt de couches minces pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de dépôt et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température