En bref, un four de trempe à fond tombant est construit autour de trois composants essentiels. Il s'agit de la chambre de chauffe surélevée où les pièces sont portées à température, du bac de trempe situé directement en dessous, et du mécanisme à fond tombant à action rapide qui déplace les pièces entre les deux.

La caractéristique déterminante d'un four à fond tombant n'est pas seulement ses pièces individuelles, mais leur intégration verticale. Cette conception minimise le temps entre le chauffage et la trempe, ce qui est le facteur le plus critique pour obtenir des propriétés métallurgiques spécifiques dans les alliages traitables thermiquement.

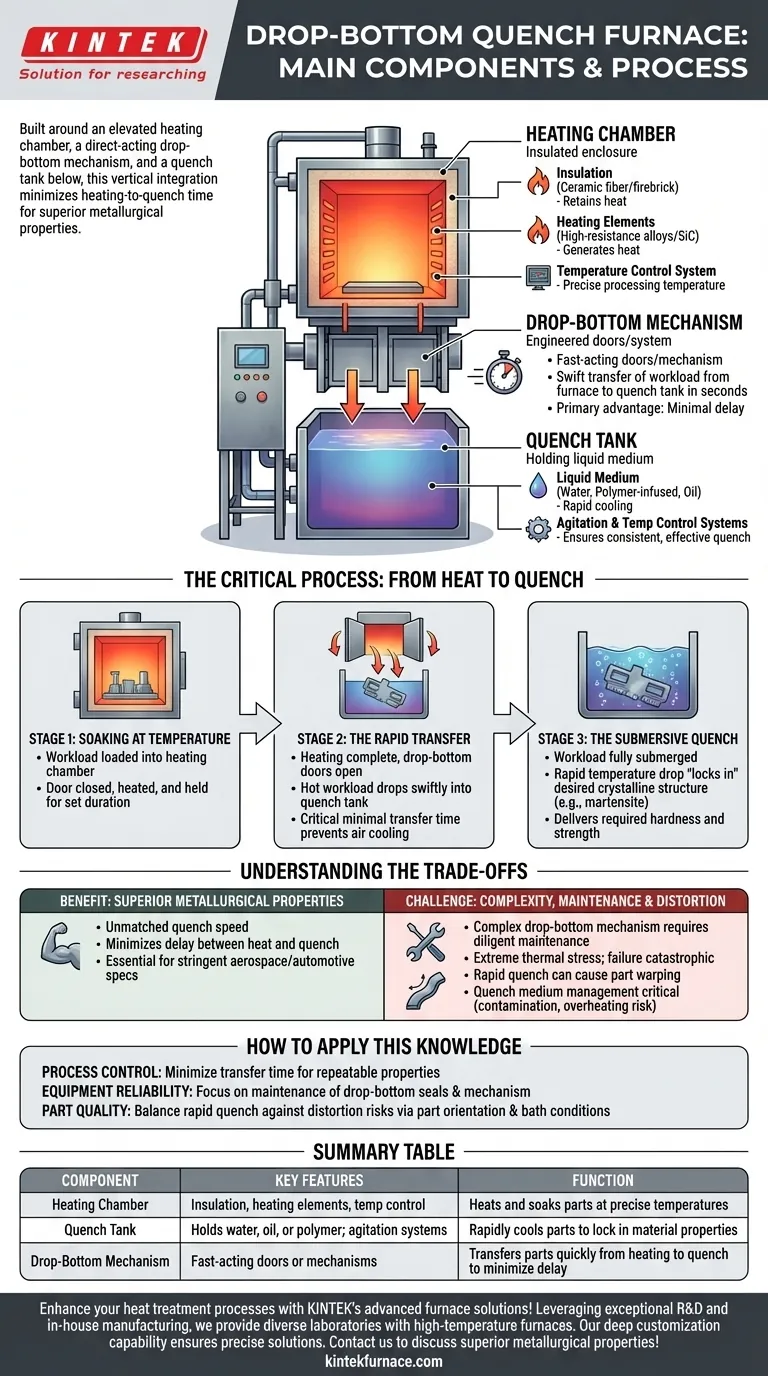

Déconstruction des composants principaux

Pour comprendre comment un four à fond tombant atteint ses résultats, nous devons examiner comment ses composants principaux fonctionnent dans une séquence étroitement chorégraphiée.

La chambre de chauffe

La chambre de chauffe est l'enceinte isolée à haute température où la charge de travail est chauffée et "trempée" à une température précise. Comme de nombreux fours industriels, elle contient plusieurs éléments clés.

Elle est revêtue d'une isolation, telle que de la fibre céramique ou de la brique réfractaire, pour retenir la chaleur et assurer l'uniformité de la température. Des éléments chauffants, souvent fabriqués en alliages métalliques à haute résistance ou en carbure de silicium, génèrent la chaleur requise. Un système de contrôle de la température sophistiqué utilise des thermocouples et des régulateurs pour maintenir la température de traitement exacte.

Le bac de trempe

Positionné directement sous la chambre de chauffe, le bac de trempe contient le milieu liquide utilisé pour refroidir rapidement les pièces.

Le milieu est généralement de l'eau, de l'eau infusée de polymères ou de l'huile, choisi en fonction du matériau traité et de la vitesse de refroidissement souhaitée. Le bac est également équipé de ses propres systèmes d'agitation et de contrôle de la température pour garantir une trempe cohérente et efficace.

Le mécanisme à fond tombant

C'est la caractéristique la plus distinctive du four et la clé de ses performances. Le "fond" de la chambre de chauffe est une porte mobile ou un ensemble de portes.

Ce mécanisme est conçu pour s'ouvrir en quelques secondes, permettant à toute la charge de travail – maintenue dans un panier ou sur un support – de tomber ou d'être abaissée rapidement dans le bac de trempe situé en dessous. La vitesse de ce transfert est le principal avantage du four.

Le processus critique : du chauffage à la trempe

La valeur de la conception à fond tombant est révélée dans sa séquence opérationnelle, qui est optimisée pour la vitesse.

Étape 1 : Trempe à température

Tout d'abord, la charge de travail est chargée dans la chambre de chauffe. La porte à fond tombant est fermée et la chambre est portée à la température spécifiée pour le processus de traitement thermique, où elle est maintenue pendant une durée définie.

Étape 2 : Le transfert rapide

Une fois le cycle de chauffage terminé, le transfert critique a lieu. Les portes à fond tombant s'ouvrent, et toute la charge de travail chaude est lâchée dans le bac de trempe en quelques secondes seulement.

Ce temps de transfert minimal est crucial. Il empêche les pièces de refroidir à l'air, ce qui modifierait leur structure métallurgique et compromettrait les propriétés finales.

Étape 3 : La trempe par immersion

La charge de travail chaude est entièrement immergée dans le milieu de trempe. La chute rapide et sévère de la température "fixe" la structure cristalline désirée (par exemple, la martensite dans l'acier), offrant la dureté et la résistance requises.

Comprendre les compromis

Bien que très efficace, la conception à fond tombant présente des avantages et des défis opérationnels spécifiques.

Avantage : Propriétés métallurgiques supérieures

Le principal avantage est la vitesse de trempe inégalée. Pour de nombreux alliages d'aluminium et certains aciers, minimiser le délai entre le chauffage et la trempe est non négociable. Cette conception de four est souvent le seul moyen de répondre aux spécifications aéronautiques ou automobiles rigoureuses.

Défi : Complexité mécanique et maintenance

Le mécanisme de porte à fond tombant est un composant complexe soumis à des contraintes thermiques extrêmes. Il nécessite une maintenance diligente pour garantir la fiabilité et la sécurité. La défaillance de ce mécanisme peut être catastrophique pour le processus et l'équipement.

Défi : Déformation des pièces et gestion de la trempe

L'entrée rapide, parfois violente, dans le bain de trempe peut provoquer la déformation ou la distorsion de pièces minces ou complexes. De plus, la gestion de la température et de la propreté du milieu de trempe est essentielle, car une contamination ou une surchauffe peut entraîner des résultats incohérents, voire un incendie (dans le cas de l'huile).

Comment appliquer ces connaissances

Comprendre ces composants vous aide à évaluer le rôle du four dans votre contexte spécifique.

- Si votre objectif principal est le contrôle du processus : La clé est de minimiser le temps de transfert du four à la trempe pour obtenir les propriétés matérielles souhaitées de manière reproductible.

- Si votre objectif principal est la fiabilité de l'équipement : La principale préoccupation est la maintenance et l'intégrité des joints de porte et du mécanisme d'activation du fond tombant.

- Si votre objectif principal est la qualité des pièces : L'objectif est d'équilibrer la nécessité d'une trempe rapide avec le risque de déformation des pièces en optimisant l'orientation des pièces et les conditions du bain de trempe.

En fin de compte, le four à fond tombant est un outil spécialisé conçu pour résoudre le problème critique du temps et de la température dans le traitement thermique.

Tableau récapitulatif :

| Composant | Caractéristiques principales | Fonction |

|---|---|---|

| Chambre de chauffe | Isolation, éléments chauffants, contrôle de la température | Chauffe et sature les pièces à des températures précises |

| Bac de trempe | Contient de l'eau, de l'huile ou du polymère ; systèmes d'agitation | Refroidit rapidement les pièces pour fixer les propriétés du matériau |

| Mécanisme à fond tombant | Portes ou mécanismes à action rapide | Transfère rapidement les pièces du chauffage à la trempe pour minimiser le délai |

Améliorez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de trempe à fond tombant peuvent offrir des propriétés métallurgiques et une fiabilité supérieures pour vos applications !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la plage de températures de cémentation sous vide ? Optimiser pour la vitesse et la qualité

- Quel est le principe derrière les fours de frittage par micro-ondes ? Découvrez le chauffage volumétrique rapide et uniforme

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment la technologie des gaz inertes, le flux d'air et la pression de l'air agissent-ils ensemble dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Pourquoi un four sous vide industriel est-il nécessaire pour le post-traitement des matériaux d'électrodes ? Assurer les performances de la batterie

- Comment un four à vide vertical facilite-t-il la fabrication de fils MgB2 ? Maîtriser les processus internes de revêtement de magnésium

- Qu'est-ce qu'un four à vide à haute température et où est-il couramment utilisé ? Essentiel pour la pureté en science des matériaux

- Quels sont les avantages environnementaux des fours sous vide pour la cokéfaction ? Apprenez à éliminer les fuites.