À la base, un four à moufle est un four à haute température utilisé pour un large éventail de processus analytiques, scientifiques et de fabrication. Ses applications principales se répartissent en trois catégories : l'analyse quantitative comme la détermination de la teneur en cendres, le traitement thermique pour modifier les propriétés des matériaux, et la production à haute température d'articles tels que les céramiques, le verre et les revêtements d'émail.

La caractéristique déterminante d'un four à moufle n'est pas seulement sa capacité à atteindre des températures élevées, mais sa conception qui isole le matériau chauffé de la source de combustible et des sous-produits de sa combustion. Cela fournit un environnement propre et exempt de contaminants, essentiel à la fois pour une analyse précise et pour une fabrication de haute pureté.

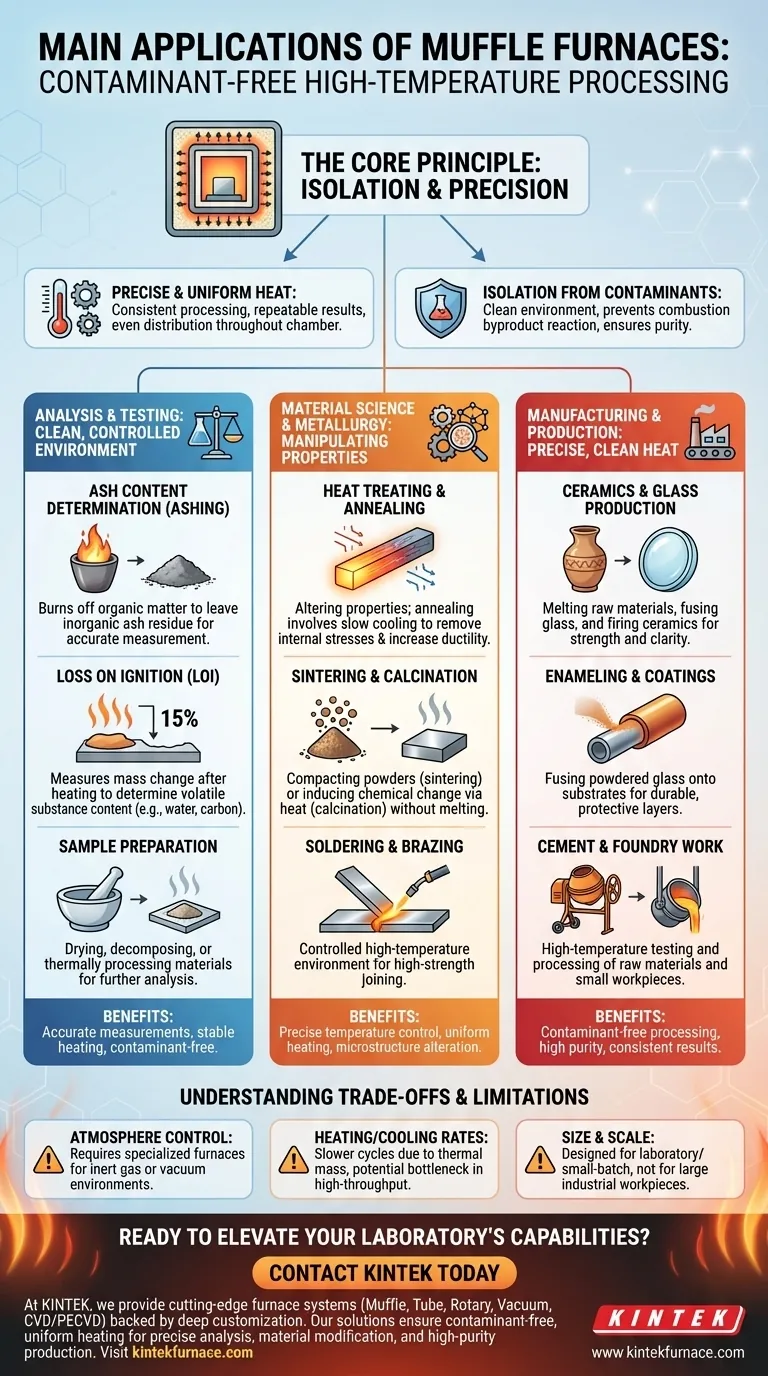

Le principe fondamental : Traitement à haute température sans contaminants

Pour comprendre les applications d'un four à moufle, vous devez d'abord comprendre son avantage fondamental en matière de conception. Le terme « moufle » fait référence à la chambre interne isolée qui sépare l'échantillon des éléments chauffants.

Chaleur précise et uniforme

Un four à moufle est conçu pour fournir une chaleur exceptionnellement uniforme dans toute sa chambre. Ceci, combiné à une régulation précise de la température, garantit qu'un échantillon ou une pièce entière est traité(e) uniformément, ce qui conduit à des résultats cohérents et reproductibles.

Isolation contre les contaminants

Dans les fours à tirage direct, les sous-produits de la combustion peuvent réagir avec le matériau chauffé. La moufle agit comme une barrière, empêchant cette contamination. Ceci est essentiel pour les processus où la pureté chimique est primordiale, comme en chimie analytique ou dans la production de céramiques techniques.

Applications clés dans l'analyse et les essais

L'environnement propre et contrôlé d'un four à moufle en fait un outil indispensable dans les laboratoires d'analyse.

Détermination de la teneur en cendres (Cendrage)

C'est l'une des applications les plus courantes. Un échantillon est chauffé à une température élevée pour brûler toute la matière organique, ne laissant que le résidu de cendre inorganique et incombustible. Le four fournit l'environnement stable à haute température nécessaire à une combustion complète, permettant une mesure précise de la teneur en cendres d'un matériau.

Perte au feu (LOI)

Étroitement liée au cendrage, l'essai LOI mesure le changement de masse d'un échantillon après avoir été chauffé à une température spécifique. Ceci est utilisé pour déterminer la teneur en substances volatiles, telles que l'eau ou le carbone, dans des matériaux comme les minéraux, le sol ou le ciment.

Préparation des échantillons pour l'analyse chimique

Les chimistes et les scientifiques des matériaux utilisent des fours à moufle pour préparer des échantillons en vue d'analyses ultérieures. Cela peut impliquer le séchage, la décomposition ou le traitement thermique d'un matériau pour le rendre adapté à d'autres techniques analytiques.

Applications en science des matériaux et en métallurgie

Les fours à moufle sont essentiels pour manipuler la microstructure et les propriétés des métaux, des alliages et d'autres matériaux grâce à des cycles de chauffage et de refroidissement soigneusement contrôlés.

Traitement thermique et recuit

Le traitement thermique est un terme général désignant les processus qui modifient les propriétés physiques et parfois chimiques d'un matériau. Le recuit, un type spécifique de traitement thermique, consiste à chauffer un matériau et à le laisser refroidir lentement pour éliminer les contraintes internes et augmenter sa ductilité.

Frittage et calcination

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur sans le faire fondre jusqu'à la liquéfaction. C'est fondamental en métallurgie des poudres et en céramique. La calcination implique le chauffage d'un solide à des températures élevées pour provoquer un changement chimique, comme l'élimination de l'eau ou la décomposition des carbonates.

Soudage tendre et brasage

Pour l'assemblage de métaux à haute résistance, les fours à moufle peuvent fournir l'environnement contrôlé à haute température nécessaire au brasage et à certaines applications de soudage tendre, assurant une liaison propre et durable.

Applications dans la fabrication et la production

La capacité à fournir une chaleur précise et propre à haute température fait du four à moufle une pierre angulaire dans plusieurs industries manufacturières.

Production de céramiques et de verre

Le four est central dans la création de céramiques techniques et de verre. Il est utilisé pour fondre les matières premières, fusionner les composants vitreux et cuire les céramiques, où l'uniformité de la température et l'absence de contaminants sont essentielles pour obtenir la résistance et la clarté souhaitées.

Émaillage et revêtements

La création de revêtements en émail implique la fusion de poudre de verre sur un substrat, généralement métallique. Un four à moufle fournit la chaleur propre et constante requise pour faire fondre la poudre en une couche lisse, durable et protectrice.

Ciment et fonderie

Dans les industries lourdes comme la production de ciment et les fonderies, les fours à moufle sont utilisés pour une variété d'essais à haute température et d'étapes de traitement sur les matières premières et les petites pièces à usiner.

Comprendre les compromis

Bien qu'incroyablement polyvalent, un four à moufle n'est pas la solution universelle pour toutes les applications de chauffage. Il est important de reconnaître ses limites.

Contrôle de l'atmosphère

Un four à moufle standard fonctionne dans une atmosphère d'air. Pour les processus nécessitant un gaz inerte (comme l'argon) ou un vide pour éviter l'oxydation, un four plus spécialisé et plus coûteux est nécessaire.

Vitesse de chauffage et de refroidissement

Comparés à des méthodes comme le chauffage par induction, la masse thermique de l'isolation d'un four à moufle signifie que les cycles de chauffage et de refroidissement sont relativement lents. Bien que ce soit un avantage pour des processus tels que le recuit, cela peut constituer un goulot d'étranglement dans la production à haut débit.

Taille et échelle

Les fours à moufle sont généralement conçus pour l'échelle du laboratoire ou la production en petits lots. Ils ne conviennent pas au traitement de très grandes pièces industrielles, qui nécessitent des fours industriels plus grands et spécialement conçus.

Faire le bon choix pour votre objectif

Pour déterminer si un four à moufle est l'outil approprié, considérez votre objectif principal.

- Si votre objectif principal est l'analyse quantitative (cendrage, LOI) : La capacité du four à fournir un environnement stable et propre pour une combustion complète et des mesures de poids précises est son principal avantage.

- Si votre objectif principal est de modifier les propriétés des matériaux (traitement thermique, recuit) : Le contrôle précis de la température et le chauffage uniforme du four sont essentiels pour obtenir la microstructure et les caractéristiques physiques souhaitées.

- Si votre objectif principal est la fabrication de haute pureté (céramiques techniques, verre) : L'isolation de la moufle par rapport aux contaminants est non négociable pour produire un produit final sans décoloration ni défauts structurels.

En fin de compte, le four à moufle est un outil fondamental pour tout processus qui exige des températures élevées, propres, uniformes et contrôlées avec précision.

Tableau récapitulatif :

| Catégorie d'application | Utilisations clés | Avantages principaux |

|---|---|---|

| Analyse et essais | Détermination de la teneur en cendres, Perte au feu, Préparation des échantillons | Environnement propre, Mesures précises, Chauffage stable |

| Science des matériaux et métallurgie | Traitement thermique, Recuit, Frittage, Calcination | Contrôle précis de la température, Chauffage uniforme, Modification de la microstructure |

| Fabrication et production | Production de céramiques/verre, Émaillage, Travaux sur ciment/fonderie | Traitement sans contaminant, Haute pureté, Résultats cohérents |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de haute température avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir à divers laboratoires des systèmes de fours de pointe. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous vous concentriez sur l'analyse précise, la modification des matériaux ou la production de haute pureté, nos solutions garantissent un chauffage uniforme et sans contamination pour des résultats fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four à vos exigences spécifiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace