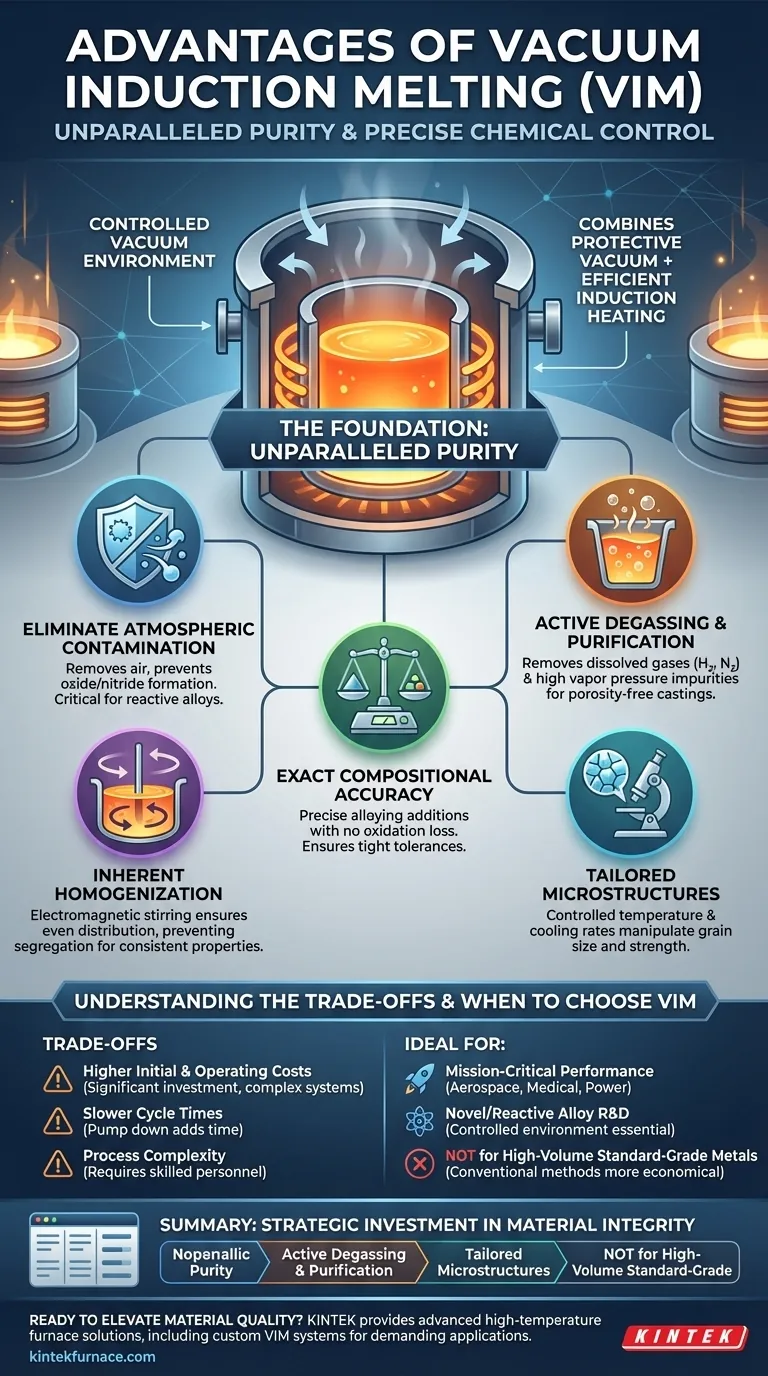

Le principal avantage de la Fusion par Induction sous Vide (FIV) est sa capacité inégalée à produire des alliages d'une pureté extrêmement élevée et d'une composition chimique précise. En effectuant l'ensemble du processus de fusion et de coulée dans un vide contrôlé, la FIV élimine la contamination par les gaz atmosphériques comme l'oxygène et l'azote, élimine les impuretés dissoutes et offre un contrôle précis sur les propriétés finales du matériau.

Les procédés de fusion conventionnels exposent le métal en fusion à l'atmosphère, introduisant des impuretés qui compromettent l'intégrité du matériau. La Fusion par Induction sous Vide résout fondamentalement ce problème en combinant l'environnement protecteur d'un vide avec la puissance propre et efficace du chauffage par induction, ce qui donne la plus haute qualité de matériau possible.

Le fondement de la FIV : une pureté inégalée

Les avantages les plus significatifs de la FIV découlent de son utilisation du vide. Cet environnement contrôlé n'est pas seulement un bouclier passif ; il affine activement le métal.

Élimination de la contamination atmosphérique

La chambre à vide élimine physiquement l'air entourant la charge métallique. Cela empêche les métaux en fusion hautement réactifs de former des oxydes et des nitrures, qui sont des impuretés cassantes dégradant les propriétés mécaniques telles que la ductilité et la durée de vie en fatigue.

Cette protection est essentielle pour les alliages basés sur des éléments tels que le titane, l'aluminium et d'autres superalliages réactifs utilisés dans les applications exigeantes.

Dégazage et purification actifs

L'environnement de basse pression extrait activement les gaz dissous, tels que l'hydrogène et l'azote, du bain de fusion. Ce dégazage est essentiel pour prévenir la porosité et la fragilisation par l'hydrogène dans la coulée solidifiée finale.

De plus, le vide favorise l'élimination des traces d'éléments indésirables ayant des pressions de vapeur élevées, en les faisant bouillir efficacement hors de la masse fondue pour une couche supplémentaire de purification.

Contrôle de précision sur la chimie et la structure

Au-delà de la pureté, la FIV offre un degré de contrôle exceptionnel sur l'ensemble du processus métallurgique, garantissant que le produit final répond aux spécifications exactes.

Précision compositionnelle exacte

Dans un four FIV, les éléments d'alliage peuvent être ajoutés à la masse fondue avec une extrême précision. Comme il n'y a pas d'atmosphère avec laquelle réagir, les éléments précieux et réactifs ne sont pas perdus par oxydation.

Ceci garantit que la composition chimique finale est étroitement contrôlée dans des tolérances très serrées, ce qui est une exigence non négociable pour les superalliages haute performance.

Homogénéisation inhérente

Le champ électromagnétique généré par la bobine d'induction fait plus que simplement chauffer le métal. Il crée également une action d'agitation naturelle et vigoureuse au sein du bain de fusion.

Cette agitation électromagnétique assure une distribution uniforme de tous les éléments d'alliage, empêchant la ségrégation et résultant en un produit final complètement homogène avec des propriétés constantes partout.

Microstructures personnalisées

Les systèmes FIV offrent un contrôle précis sur la température et les vitesses de refroidissement. Cela permet aux métallurgistes de manipuler le processus de solidification pour obtenir des microstructures spécifiques, influençant directement les propriétés mécaniques finales du matériau telles que la taille du grain et la résistance.

Comprendre les compromis

Bien que puissante, la FIV n'est pas la solution universelle pour tous les besoins de fusion. Ses avantages s'accompagnent de considérations spécifiques.

Coûts initiaux et d'exploitation plus élevés

Les fours FIV représentent un investissement en capital important par rapport aux fours de fusion à l'air standard. La complexité des systèmes à vide, des commandes et des alimentations contribue à un coût d'exploitation plus élevé par tonne de métal produit.

Cycles plus lents

La nécessité de pomper la chambre jusqu'à un vide poussé avant la fusion et de contrôler soigneusement le processus ajoute du temps à chaque lot. Cela rend la FIV intrinsèquement plus lente que les opérations de fusion à l'air continues ou à grande échelle.

Complexité du processus

L'utilisation d'un four FIV nécessite un personnel hautement qualifié. La gestion de l'interaction entre le vide, la température, la puissance et les ajouts d'alliage est une tâche complexe qui exige une formation et une expertise considérables.

Quand choisir la fusion par induction sous vide

Votre décision d'utiliser la FIV doit être entièrement motivée par la qualité et la performance requises de votre produit final.

- Si votre objectif principal est la performance critique pour la mission : Pour les applications dans l'aérospatiale, les implants médicaux ou les turbines de production d'énergie où la défaillance du matériau n'est pas une option, la pureté et la fiabilité de la FIV sont essentielles.

- Si votre objectif principal est le développement d'alliages nouveaux ou réactifs : L'environnement contrôlé de la FIV est le seul moyen de mener des recherches et des développements sur des matériaux qui seraient compromis par l'exposition à l'atmosphère.

- Si votre objectif principal est les métaux de qualité standard à haut volume : Le coût et la complexité de la FIV sont inutiles ; les processus conventionnels de fusion à l'air ou d'affinage AOD sont bien plus économiques.

En fin de compte, choisir la FIV est un investissement stratégique dans l'atteinte d'un niveau d'intégrité des matériaux qui n'est tout simplement pas possible avec toute autre méthode.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Pureté inégalée | Élimine les gaz atmosphériques et les impuretés, prévenant les oxydes et les nitrures pour une intégrité supérieure du matériau. |

| Contrôle chimique précis | Permet des ajouts d'éléments d'alliage exacts sans perte par oxydation, assurant des tolérances compositionnelles serrées. |

| Structure homogène | L'agitation électromagnétique assure une distribution uniforme des éléments, prévenant la ségrégation. |

| Microstructures personnalisées | Le contrôle de la température et des vitesses de refroidissement permet d'obtenir des tailles de grain et des propriétés mécaniques spécifiques. |

| Dégazage actif | Élimine les gaz dissous comme l'hydrogène pour prévenir la porosité et la fragilisation dans les pièces moulées. |

Prêt à élever la qualité de vos matériaux grâce à la fusion par induction sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes FIV personnalisés. Notre expertise garantit un contrôle précis de la pureté et de la composition pour les applications exigeantes dans l'aérospatiale, les implants médicaux et la production d'énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent répondre à vos besoins expérimentaux uniques et conduire à votre succès !

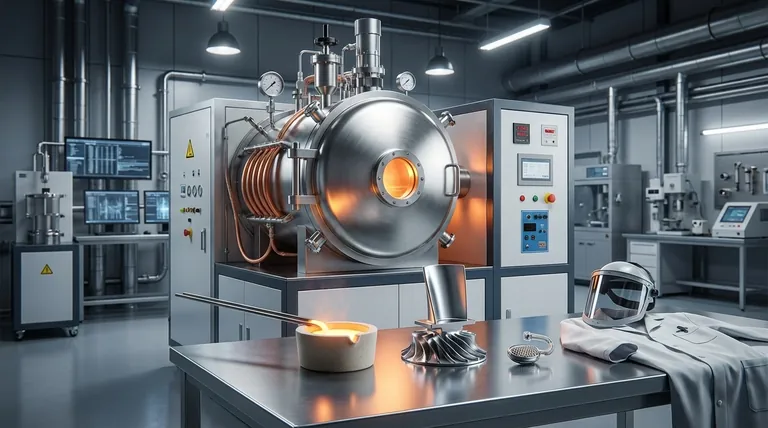

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal