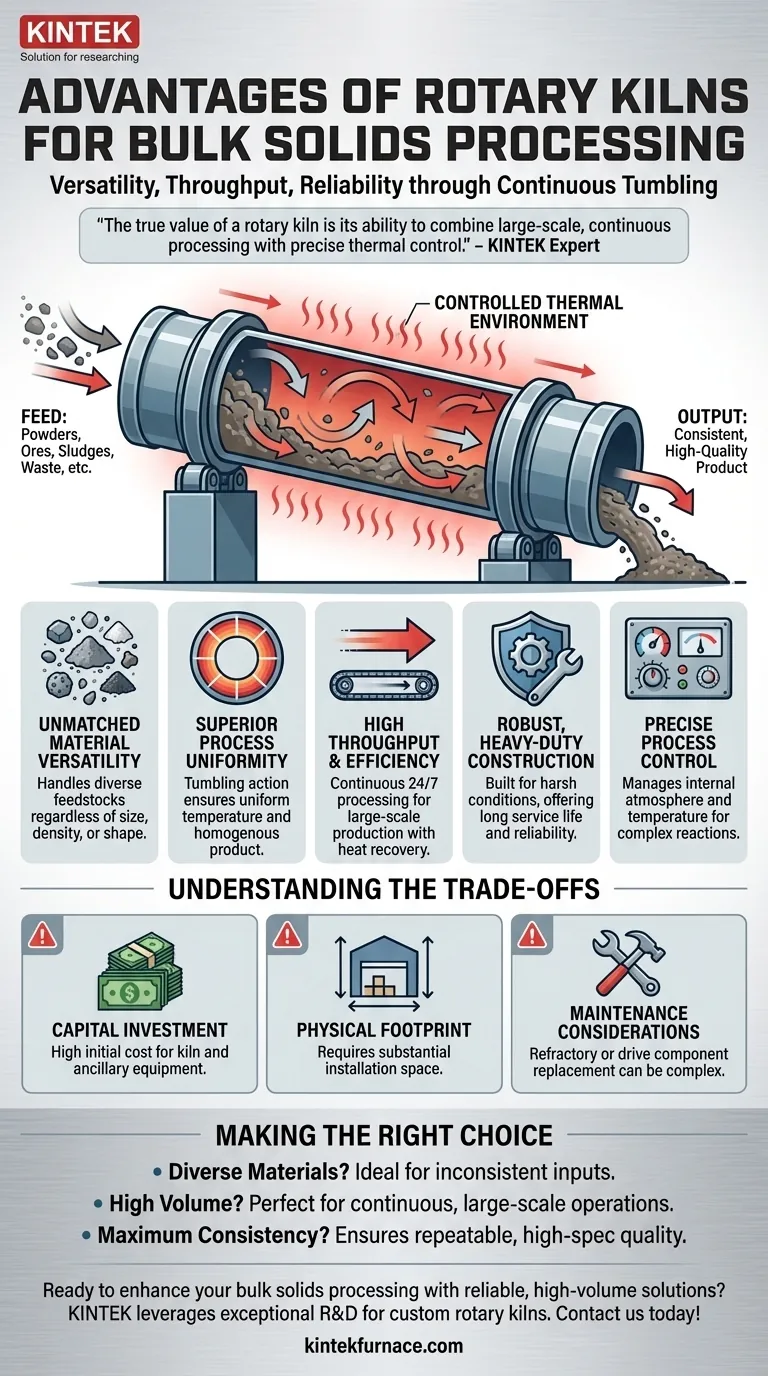

À la base, les fours rotatifs offrent trois avantages principaux pour le traitement des solides en vrac : une polyvalence exceptionnelle des matériaux, un débit élevé et une fiabilité opérationnelle robuste. Ils y parviennent en faisant culbuter le matériau à travers un cylindre chauffé et rotatif, assurant un traitement uniforme et une qualité constante même dans les conditions industrielles les plus exigeantes.

La véritable valeur d'un four rotatif réside dans sa capacité à combiner un traitement continu à grande échelle avec un contrôle thermique précis. Cette synthèse unique en fait la solution définitive pour les industries qui ne peuvent faire aucun compromis sur la qualité du produit, le temps de fonctionnement opérationnel ou le volume de production.

Pourquoi les fours rotatifs excellent-ils dans le traitement des matériaux

Pour comprendre les avantages d'un four rotatif, il faut d'abord comprendre son mécanisme fondamental : le culbutage continu. Le matériau est introduit à une extrémité d'un tambour rotatif légèrement incliné. Pendant qu'il culbute, il se déplace lentement vers l'autre extrémité, garantissant que chaque particule est exposée à l'environnement thermique contrôlé.

Polyvalence des matériaux inégalée

Un avantage clé de la conception du four rotatif est sa capacité à traiter une gamme incroyablement large de matières premières.

Le système est mécaniquement simple et robuste, ce qui le rend insensible aux variations de taille, de densité ou de forme des particules. Cela lui permet de traiter efficacement tout, des poudres fines et des gâteaux de filtration aux minéraux, minerais, boues et déchets chimiques.

Uniformité supérieure du processus

L'action de culbutage est essentielle pour obtenir un produit final homogène. Elle mélange continuellement le lit de matériau, éliminant les points chauds et assurant une distribution uniforme de la température.

Cette agitation constante garantit que les réactions thermiques ou les changements de phase se produisent de manière cohérente dans l'ensemble du lot. Le résultat est un processus hautement répétable qui produit des résultats prévisibles et de haute qualité, ce qui est crucial pour répondre aux spécifications industrielles strictes.

Conçu pour les exigences industrielles

Les fours rotatifs ne sont pas des instruments de laboratoire ; ce sont de grosses machines industrielles conçues pour un fonctionnement continu et incessant (24 heures sur 24, 7 jours sur 7). Leur conception reflète un accent mis sur la performance, la fiabilité et le contrôle à l'échelle.

Débit élevé et efficacité thermique

Les fours rotatifs sont conçus pour le traitement continu, permettant un débit extrêmement élevé par rapport aux systèmes discontinus.

Les conceptions modernes peuvent atteindre une efficacité thermique élevée en optimisant le transfert de chaleur vers le lit de matériau et en récupérant la chaleur perdue. Ceci, combiné à des capacités d'ajustement rapide de la température, en fait un choix économique pour la production à grande échelle.

Construction robuste et résistante

Construits à partir de corps en acier épais et souvent doublés de matériaux réfractaires, les fours rotatifs sont conçus pour résister aux températures extrêmes et aux matériaux abrasifs ou corrosifs.

Cette construction robuste se traduit par une longue durée de vie et une fiabilité exceptionnelle, minimisant les temps d'arrêt dans les environnements de production critiques.

Contrôle précis du processus

Malgré leur taille, les fours rotatifs offrent un haut degré de contrôle. Le tambour est scellé, permettant une gestion précise de l'atmosphère interne, qu'elle doive être oxydante, inerte ou réductrice.

Combinée à une surveillance sophistiquée de la température, cela permet aux opérateurs de créer et de maintenir les fenêtres de processus étroites requises pour des réactions chimiques complexes ou des transformations de matériaux.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Une évaluation objective nécessite de reconnaître leurs limites.

Investissement en capital important

L'ingénierie robuste et la grande échelle d'un système de four rotatif entraînent un coût d'investissement initial élevé. Cela comprend non seulement le four, mais aussi l'équipement auxiliaire étendu pour la manutention des matériaux, le traitement des gaz d'échappement et les commandes.

Empreinte physique importante

Ce sont des machines grandes et lourdes qui nécessitent un espace considérable pour l'installation et le fonctionnement. L'équipement en amont et en aval nécessaire augmente en outre l'empreinte globale de l'usine.

Considérations de maintenance

Bien que réputés pour leur fiabilité, lorsqu'une maintenance est requise — comme le remplacement de la doublure réfractaire ou des composants d'entraînement — cela peut être un processus complexe et long qui nécessite un arrêt majeur de l'usine.

Faire le bon choix pour votre objectif

La sélection d'un four rotatif dépend de l'adéquation de ses forces fondamentales avec votre objectif opérationnel principal.

- Si votre objectif principal est de traiter des matériaux divers ou difficiles : La tolérance du four aux matières premières variées et son chauffage uniforme en font le choix idéal pour créer un produit constant à partir d'une entrée incohérente.

- Si votre objectif principal est d'atteindre une production continue à haut volume : La capacité du four à fonctionner 24 heures sur 24, 7 jours sur 7, avec une surveillance minimale offre le débit élevé nécessaire aux opérations industrielles à grande échelle.

- Si votre objectif principal est d'assurer une cohérence maximale du produit : La combinaison du culbutage contrôlé, des zones de température précises et de la gestion de l'atmosphère vous offre la qualité répétable requise pour les matériaux de haute spécification.

En fin de compte, un four rotatif est le choix par excellence lorsque votre processus exige une solution thermique évolutive, fiable et précise.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Polyvalence des matériaux | Traite facilement diverses matières premières telles que les poudres, les minéraux et les déchets. |

| Débit élevé | Permet un traitement continu à grande échelle pour les opérations industrielles 24/7. |

| Uniformité du processus | Assure une qualité constante grâce à l'action de culbutage et au chauffage uniforme. |

| Fiabilité robuste | Conçu pour la durabilité avec une longue durée de vie dans des conditions difficiles. |

| Contrôle précis | Permet la gestion de la température et de l'atmosphère pour des réactions complexes. |

Prêt à améliorer votre traitement des solides en vrac avec des solutions fiables et à haut volume ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des fours rotatifs personnalisés adaptés à des industries telles que l'exploitation minière, la chimie et la gestion des déchets. Notre expertise garantit un contrôle thermique précis et une efficacité opérationnelle pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre production !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels