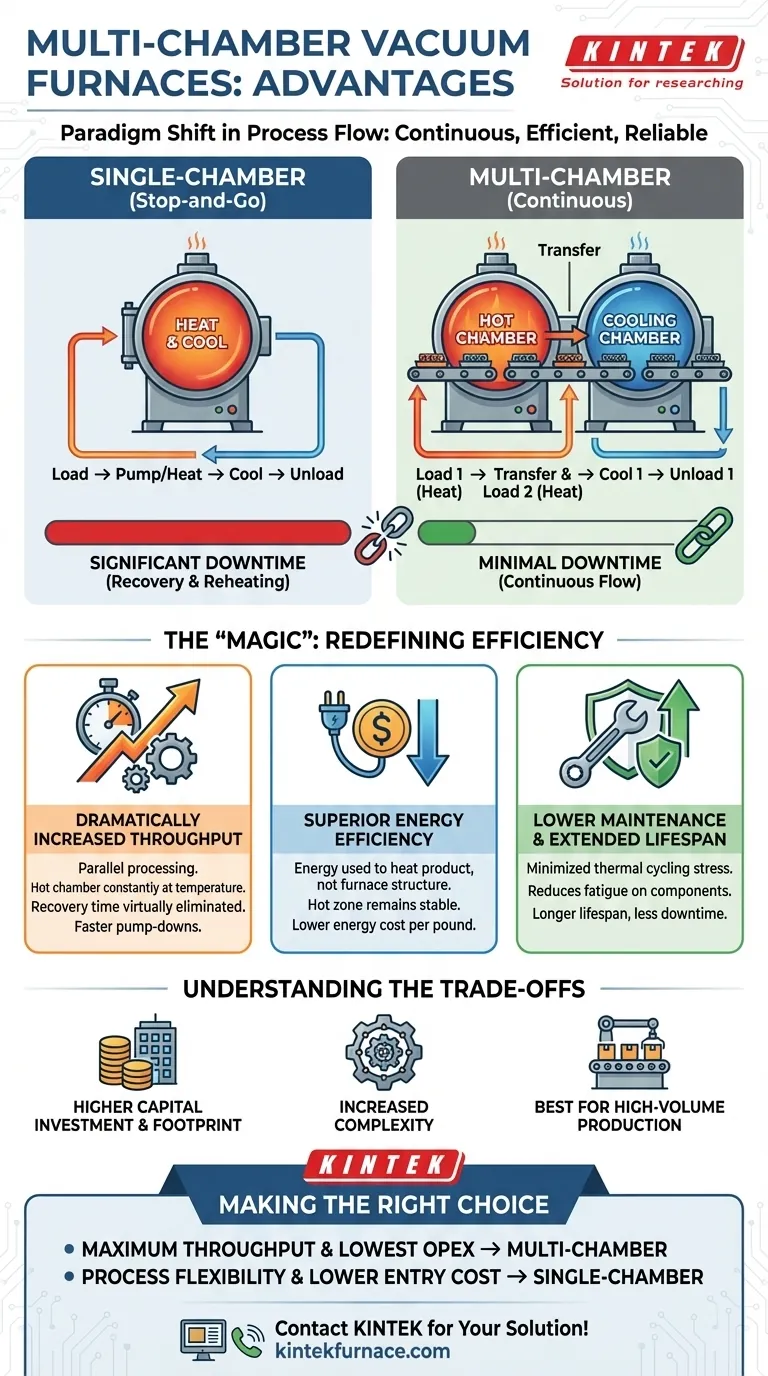

À la base, les fours sous vide à chambres multiples résolvent fondamentalement le goulot d'étranglement principal des conceptions traditionnelles à chambre unique : la nécessité de chauffer et de refroidir la même chambre pour chaque chargement. En séparant les processus de chauffage et de refroidissement dans des chambres dédiées et spécialisées, ils permettent un flux de travail continu qui augmente considérablement le débit, améliore l'efficacité énergétique et réduit les coûts de maintenance à long terme.

L'avantage central n'est pas seulement une amélioration progressive ; c'est un changement de paradigme dans le flux de processus. En passant d'un processus par lots (chauffer, puis refroidir) à un processus parallèle (chauffer une charge pendant que l'autre refroidit), les fours à chambres multiples transforment une opération saccadée en une chaîne de montage industrielle continue.

Comment les fours à chambres multiples redéfinissent l'efficacité

La « magie » d'un système à chambres multiples réside dans la séparation logique des tâches. Au lieu qu'une seule chambre exécute chaque étape, des modules spécialisés gèrent chaque phase du processus de traitement thermique, créant un système beaucoup plus efficace et robuste.

Le principe de base : la parallélisation des processus

Un four à chambre unique doit terminer un cycle thermique complet pour chaque charge : mise sous vide, montée en température, maintien et refroidissement. L'ensemble de la structure du four subit ce cycle, créant un temps d'arrêt important pendant lequel aucun travail productif n'est effectué.

Les fours à chambres multiples éliminent ce temps perdu. Une charge est chauffée dans une chambre chaude dédiée, puis transférée dans une chambre de refroidissement ou de trempe séparée, permettant à la charge suivante d'entrer immédiatement dans la zone chaude.

Avantage 1 : augmentation spectaculaire du débit

Ce traitement parallèle est la clé d'une productivité accrue. En maintenant la chambre chaude constamment à température et prête pour la charge suivante, le « temps de récupération » entre les lots est pratiquement éliminé.

Les temps de pompage sont également réduits car la chambre chaude peut rester sous vide. Ce flux continu réduit considérablement le temps de traitement global par pièce et augmente le rendement total du four.

Avantage 2 : efficacité énergétique supérieure

Dans une conception à chambre unique, d'énormes quantités d'énergie sont gaspillées à re-chauffer l'isolation et les composants structurels du four à partir d'un état refroidi pour chaque lot.

Une conception à chambres multiples maintient la zone chaude constamment chaude. L'énergie est principalement utilisée pour chauffer le produit lui-même, et non l'ensemble de l'appareil de chauffage, ce qui entraîne un coût énergétique par livre de matériau traité beaucoup plus faible.

Avantage 3 : durée de vie améliorée des composants et entretien réduit

L'expansion et la contraction constantes dues au cycle thermique sont la principale cause de fatigue et de défaillance des composants du four tels que les éléments chauffants, les fixations et l'isolation.

En maintenant une température stable dans la chambre chaude, un four à chambres multiples minimise cette contrainte. Il en résulte une durée de vie significativement plus longue pour les composants critiques et une réduction marquée des coûts de maintenance et des temps d'arrêt.

Comprendre les compromis

Bien que les avantages soient convaincants, un système à chambres multiples n'est pas la solution universelle. Reconnaître les compromis est essentiel pour prendre une décision éclairée.

Investissement en capital initial plus élevé

Un four à chambres multiples est un équipement plus complexe. Il implique plusieurs chambres, des mécanismes de transfert étanches au vide et une automatisation sophistiquée, ce qui entraîne un coût initial plus élevé par rapport à une unité à chambre unique.

Complexité accrue et empreinte au sol

La nature avancée du système signifie plus de pièces mobiles et des systèmes de contrôle plus complexes. Il nécessite également une plus grande empreinte physique sur le sol de l'usine pour accueillir les multiples chambres et les lignes de transfert.

Mieux adapté à la production à grand volume

Les gains d'efficacité d'un four à chambres multiples sont les plus prononcés dans les séries de production standardisées et à grand volume. Pour un atelier qui traite de nombreux petits lots personnalisés avec des paramètres de processus variés, le temps de configuration pourrait annuler certains des avantages de débit.

Faire le bon choix pour votre exploitation

La décision entre un four à chambre unique et un four à chambres multiples dépend entièrement de vos objectifs opérationnels spécifiques et de votre volume de production.

- Si votre objectif principal est un débit maximal pour un produit cohérent : Un four à chambres multiples est le choix définitif pour obtenir un flux continu et le coût par pièce le plus bas possible.

- Si votre objectif principal est la réduction des coûts opérationnels (OpEx) à long terme : Les économies d'énergie importantes et les besoins de maintenance réduits d'une conception à chambres multiples permettront un retour sur investissement initial solide au fil du temps.

- Si votre objectif principal est la flexibilité des processus pour des travaux variés et à faible volume : Un four à chambre unique, plus simple et moins cher, peut offrir une solution plus pratique avec une barrière à l'entrée plus faible.

En fin de compte, le choix de la bonne technologie de four nécessite une compréhension claire de vos besoins en matière de processus et de vos objectifs financiers.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Débit accru | Le traitement parallèle élimine les temps d'arrêt, permettant un flux de travail continu |

| Efficacité énergétique supérieure | La chambre chaude stable réduit le gaspillage d'énergie, abaissant le coût par pièce |

| Coûts de maintenance réduits | La minimisation du cycle thermique prolonge la durée de vie des composants |

Prêt à transformer l'efficacité de votre laboratoire avec des solutions de fours avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide à chambres multiples peuvent augmenter votre débit et réduire vos coûts !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire