À la base, le dépôt chimique en phase vapeur (CVD) est un procédé capable de produire des couches exceptionnellement pures, uniformes et conformes. Ses principaux avantages découlent de l'utilisation de précurseurs chimiques gazeux, ce qui permet le dépôt précis de matériaux sur des substrats de pratiquement toutes les formes, rendant possible la création de revêtements haute performance et de composants électroniques avancés.

Bien que de nombreuses techniques puissent appliquer un revêtement, l'avantage fondamental du CVD réside dans sa capacité à construire des matériaux atome par atome à partir d'un gaz. Cela lui permet de créer des couches uniformes et sans défaut, même sur les surfaces tridimensionnelles les plus complexes, un exploit que les méthodes physiques à ligne de visée ne peuvent pas facilement reproduire.

L'avantage fondamental : L'approche en phase gazeuse

La caractéristique déterminante du CVD est que le matériau de revêtement est délivré à l'état gazeux. Ce principe simple est la source de ses avantages les plus puissants.

Conformité et uniformité inégalées

Étant donné que les réactifs sont des gaz, ils s'écoulent et diffusent pour recouvrir chaque zone exposée d'un substrat. Il en résulte un revêtement hautement conforme qui maintient une épaisseur uniforme, même à l'intérieur de tranchées profondes, autour des coins vifs ou sur des formes complexes et irrégulières.

Cette capacité sans ligne de visée est un avantage significatif par rapport aux méthodes de dépôt physique en phase vapeur (PVD), qui ont du mal à revêtir les surfaces qui ne font pas directement face à la source de matériau.

Pureté de couche exceptionnelle

Les précurseurs CVD peuvent être raffinés à des niveaux de pureté extrêmement élevés avant d'entrer dans la chambre de réaction. Le processus lui-même est également largement autonettoyant.

En conséquence, les couches déposées peuvent atteindre des niveaux de pureté dépassant 99,995 %, une exigence critique pour les applications haute performance dans les industries des semi-conducteurs et de l'optique.

Précision et contrôle au niveau atomique

Le CVD offre un degré de contrôle essentiel à l'ingénierie des matériaux et dispositifs modernes de haute technologie.

Ajustement précis des propriétés de la couche

En gérant précisément les paramètres du processus tels que la température, la pression et les débits des différents gaz précurseurs, les opérateurs peuvent contrôler méticuleusement la couche finale.

Cela permet d'ajuster précisément l'épaisseur, la composition et la microstructure d'un matériau, telles que la taille des grains et l'orientation cristalline, pour répondre à des spécifications exactes.

Création de couches ultra-fines et complexes

Ce contrôle précis permet le dépôt de couches ultra-fines, parfois seulement quelques couches atomiques d'épaisseur.

Il rend également le CVD idéal pour créer des structures multicouches complexes (hétérostructures) en changeant simplement les gaz précurseurs pendant le processus, une pierre angulaire de la microélectronique et de la nanotechnologie modernes.

Polyvalence pour diverses applications

Le CVD n'est pas un seul procédé, mais une famille de techniques adaptables à une vaste gamme de matériaux et d'industries.

Une large palette de matériaux

L'un des avantages les plus significatifs du CVD est sa polyvalence. En sélectionnant la chimie des précurseurs appropriée, il peut être utilisé pour déposer une grande variété de matériaux.

Ceci inclut les métaux, les alliages et les céramiques avancées comme les oxydes et les nitrures. Cette flexibilité est inestimable dans des secteurs allant de l'aérospatiale aux dispositifs biomédicaux.

Évolutivité pour la production industrielle

Le processus est hautement évolutif, prouvé efficace tant pour la recherche à petite échelle que pour la fabrication industrielle à haut débit. Il peut être adapté pour revêtir des substrats de grande surface, comme le verre architectural, ou pour traiter de nombreuses petites pièces simultanément dans un réacteur discontinu.

Comprendre les compromis

Aucun processus n'est parfait. Bien que puissants, les avantages du CVD s'accompagnent de considérations pratiques.

Chimie des précurseurs et sécurité

Les précurseurs chimiques utilisés dans le CVD sont souvent très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de manipulation, des systèmes de livraison et des équipements de sécurité sophistiqués, ce qui peut augmenter la complexité opérationnelle et les coûts.

Exigences de haute température

Les procédés CVD traditionnels fonctionnent souvent à des températures très élevées. Bien que cela puisse améliorer la qualité et l'adhérence de la couche, cela rend le processus inapproprié pour les substrats sensibles à la température comme les polymères ou certains composants électroniques. Des variantes à basse température (par exemple, PECVD) existent pour atténuer ce problème, mais elles peuvent présenter leurs propres compromis.

Complexité du processus

Développer une recette CVD stable et reproductible pour un matériau spécifique sur un substrat spécifique est une tâche complexe. Cela nécessite une expertise significative en chimie et en science des matériaux pour optimiser les nombreuses variables de processus interdépendantes.

Faire le bon choix pour votre application

Le choix du CVD dépend entièrement de votre objectif final et de vos exigences techniques.

- Si votre objectif principal est de revêtir des pièces 3D complexes ou des caractéristiques profondes : La conformité exceptionnelle du CVD est sa caractéristique la plus remarquable, assurant une couverture uniforme là où les méthodes à ligne de visée échoueraient.

- Si votre objectif principal est une pureté de matériau extrême pour l'électronique ou l'optique : L'utilisation par le CVD de précurseurs gazeux purifiés fournit des couches d'une pureté difficile à obtenir autrement.

- Si votre objectif principal est de créer des nanostructures avancées ou des dispositifs multicouches : Le contrôle précis du CVD sur l'épaisseur et la composition permet une ingénierie des matériaux au niveau atomique.

- Si votre objectif principal est la production évolutive de revêtements durables et haute performance : Le CVD est un choix éprouvé et rentable pour de nombreuses applications industrielles une fois que le processus est optimisé.

En fin de compte, les avantages du CVD en font un outil indispensable pour l'ingénierie des matériaux à partir de l'atome, rendant possibles des technologies qui seraient autrement irréalisables.

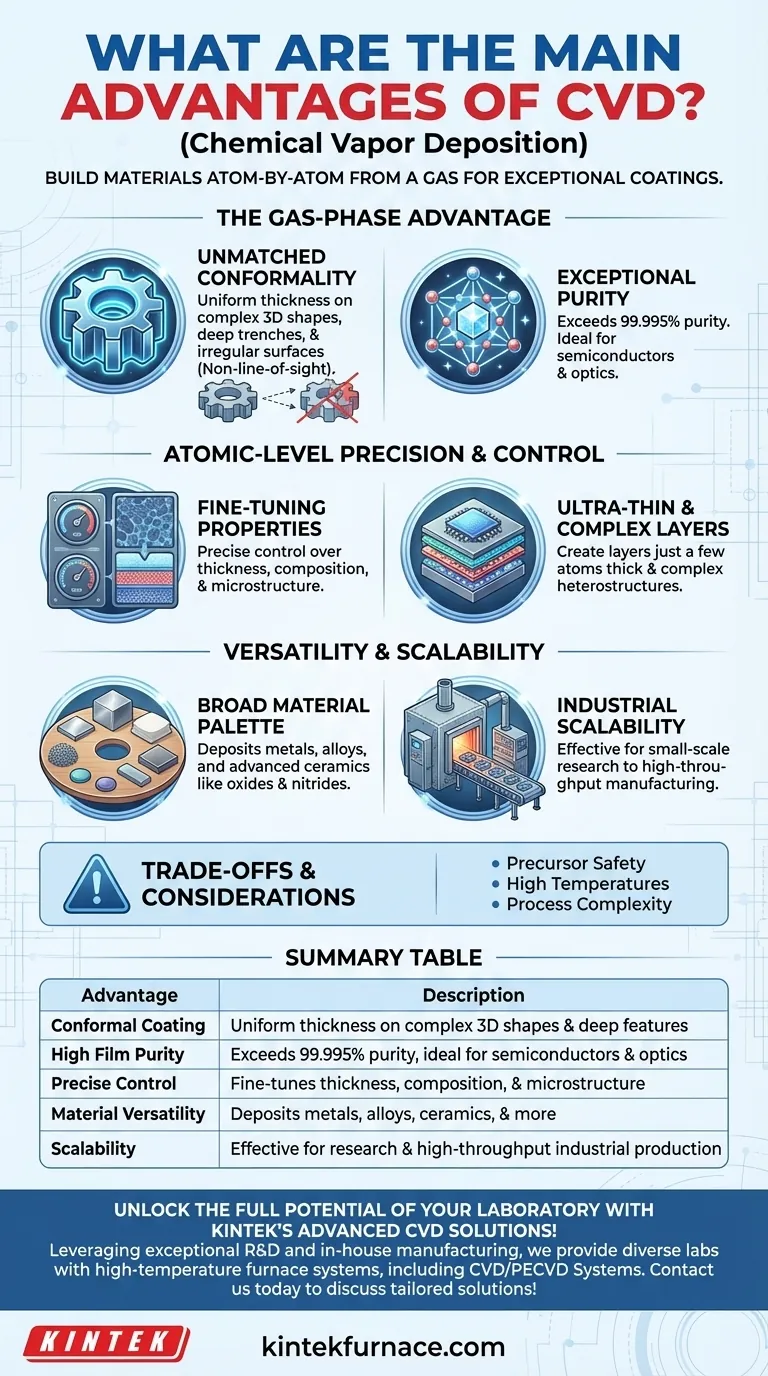

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Revêtement conforme | Épaisseur uniforme sur des formes 3D complexes et des caractéristiques profondes |

| Haute pureté de la couche | Pureté supérieure à 99,995 %, idéale pour les semi-conducteurs et l'optique |

| Contrôle précis | Ajuste finement l'épaisseur, la composition et la microstructure |

| Polyvalence des matériaux | Dépose des métaux, alliages, céramiques et plus encore |

| Évolutivité | Efficace pour la recherche et la production industrielle à haut débit |

Libérez tout le potentiel de votre laboratoire avec les solutions CVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, des fours muflés, tubulaires, rotatifs, sous vide et à atmosphère contrôlée. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un dépôt de couches minces supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

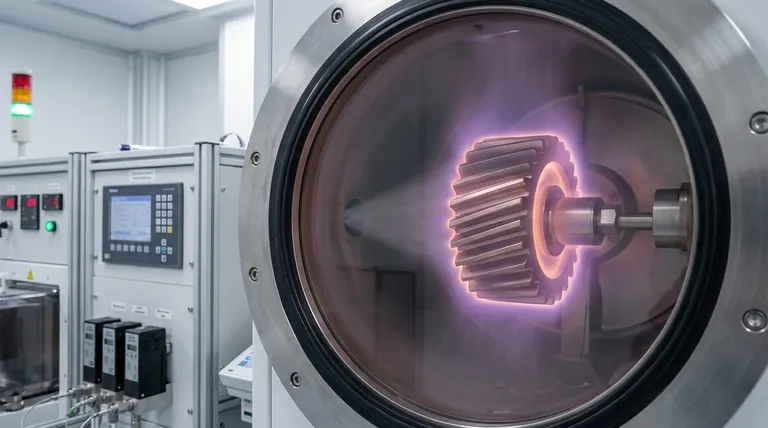

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication