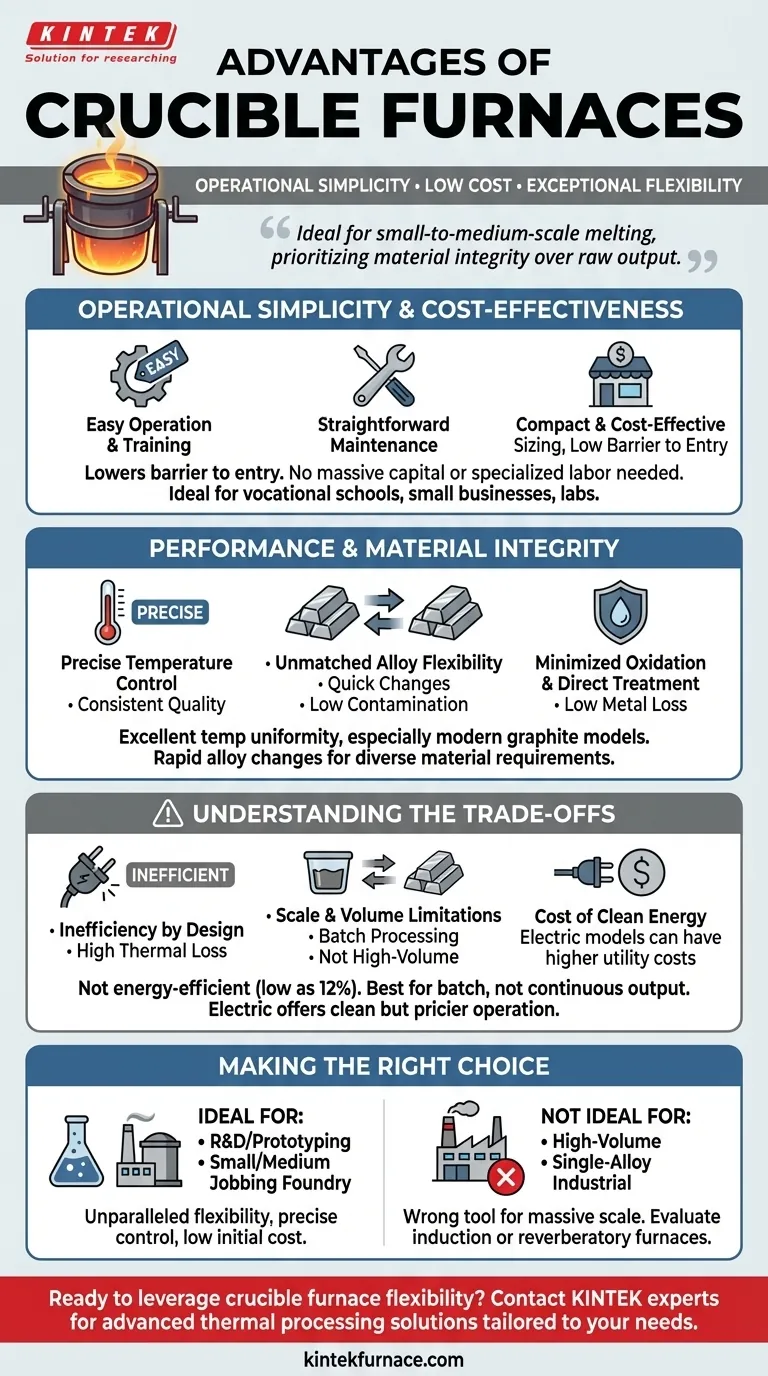

À la base, les fours à creuset sont appréciés pour leur simplicité d'utilisation, leur faible coût et leur flexibilité exceptionnelle. Ils offrent une solution rentable et facile à gérer pour la fusion de petites à moyennes quantités de métal, offrant un contrôle précis de la température et la capacité de passer rapidement d'un alliage à l'autre. Cela en fait un pilier pour les fonderies, les laboratoires et les ateliers artisanaux.

Bien qu'il ne soit pas conçu pour la production de masse, le principal avantage d'un four à creuset est sa flexibilité et son contrôle inégalés dans les opérations de fusion à petite et moyenne échelle, privilégiant l'intégrité et la polyvalence des matériaux plutôt que le rendement brut et l'efficacité énergétique.

Simplicité d'utilisation et rentabilité

L'un des attraits les plus importants d'un four à creuset est son accessibilité. Il abaisse la barrière à l'entrée pour les opérations de fusion des métaux sans nécessiter d'investissements massifs ou de main-d'œuvre hautement spécialisée.

Faible barrière à l'entrée

Les fours à creuset sont fondamentalement faciles à utiliser. Ils n'exigent pas de formation spécialisée approfondie, ce qui permet aux équipes de devenir rapidement compétentes.

Cette simplicité en fait un choix idéal pour les écoles professionnelles, les petites entreprises et les laboratoires où le personnel peut avoir plusieurs rôles et ne peut pas être dédié uniquement à l'exploitation du four.

Maintenance simple

La conception de ces fours facilite une maintenance simple. Cela réduit les temps d'arrêt opérationnels, diminue les coûts de possession à long terme et assure des performances constantes tout au long de la durée de vie du four.

Taille compacte et rentable

Les fours à creuset sont disponibles dans une large gamme de tailles, des petites unités de table pour la fabrication de bijoux aux modèles industriels plus grands. Leur encombrement relativement compact est un avantage majeur pour les installations disposant d'un espace limité.

Pour la fusion de petites à moyennes quantités, ils représentent une solution très rentable par rapport aux types de fours plus grands et plus complexes.

Performance et intégrité des matériaux

Au-delà du coût et de la facilité d'utilisation, les fours à creuset offrent des performances de haute qualité là où cela compte le plus : le contrôle de la fusion et la préservation des propriétés du matériau.

Contrôle précis de la température

La capacité d'atteindre et de maintenir une température spécifique est essentielle pour produire des pièces moulées avec les propriétés métallurgiques souhaitées. Les fours à creuset, en particulier les modèles modernes en graphite, offrent une excellente uniformité de température et une contrôlabilité précise.

Ce contrôle assure une qualité de fusion constante d'un lot à l'autre, ce qui est essentiel pour les applications avec des spécifications de matériaux rigoureuses.

Flexibilité inégalée des alliages

Le plus grand avantage en termes de performances est peut-être la capacité de changer rapidement d'alliage. Étant donné que le métal est entièrement contenu dans le creuset, il y a une contamination croisée minimale entre les fusions.

Une fonderie peut faire fondre un lot d'aluminium, passer à un alliage de bronze lors de la prochaine chauffe, puis à un autre matériau avec un temps d'arrêt minimal. Ceci est inestimable pour les fonderies de sous-traitance et les laboratoires de R&D qui gèrent des exigences matérielles diverses.

Oxydation minimisée et traitement direct

La fusion dans un récipient autonome aide à limiter l'exposition du métal à l'atmosphère, ce qui entraîne de faibles pertes par oxydation. Cela préserve les éléments d'alliage précieux et améliore la qualité finale du métal.

De plus, le creuset lui-même peut être utilisé pour un traitement direct, tel que le dégazage ou l'ajout d'inoculants, simplifiant le processus global.

Comprendre les compromis

Pour prendre une décision éclairée, il est essentiel de peser les avantages par rapport aux limitations inhérentes de la technologie. Aucun four n'est parfait pour toutes les applications.

Inefficacité par conception

Les fours à creuset ne sont pas réputés pour leur efficacité énergétique. Le processus de chauffage d'un creuset, qui à son tour chauffe le métal, implique une perte thermique significative. Les rendements peuvent être aussi bas que 12 % dans certains modèles.

Cela signifie que si le coût d'investissement initial est faible, le coût énergétique par kilogramme pour faire fondre le métal peut être plus élevé que dans d'autres types de fours comme les fours à induction ou à réverbère.

Limitations d'échelle et de volume

La nature même d'un creuset limite la taille du lot. Ces fours ne conviennent pas aux applications industrielles à grande échelle qui nécessitent de faire fondre plusieurs tonnes de métal par heure. Leur force réside dans le traitement par lots, et non dans une production continue à grand volume.

Le coût de l'énergie propre

Alors que les fours traditionnels à combustible peuvent produire des émissions importantes, les fours à creuset électriques modernes offrent une alternative propre et à faibles émissions.

Cependant, cet avantage a un coût. Les modèles électriques peuvent entraîner des dépenses d'électricité plus élevées par rapport à certains fours à gaz, un facteur qui doit être pris en compte pour les opérations sensibles aux coûts.

Faire le bon choix pour votre objectif

La pertinence d'un four à creuset dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est la R&D, le prototypage ou le travail artisanal multi-alliages : Le four à creuset est le choix idéal en raison de sa flexibilité inégalée, de son contrôle précis et de son faible coût initial.

- Si votre objectif principal est une fonderie de sous-traitance de petite à moyenne taille : Un four à creuset offre la polyvalence nécessaire pour répondre aux divers besoins des clients sans l'investissement massif des systèmes plus grands à alliage unique.

- Si votre objectif principal est la production industrielle à grand volume et à alliage unique : Un four à creuset est probablement le mauvais outil ; vous devriez évaluer des technologies plus efficaces comme les grands fours à induction ou à réverbère.

En fin de compte, comprendre ces avantages et ces compromis vous permet de sélectionner le bon outil pour votre tâche spécifique de fusion des métaux.

Tableau récapitulatif :

| Avantage clé | Bénéfice |

|---|---|

| Simplicité d'utilisation | Facile à utiliser et à entretenir, faible exigence de formation. |

| Rentabilité | Faible investissement initial et encombrement compact. |

| Flexibilité des alliages | Changement rapide entre les alliages avec une contamination croisée minimale. |

| Contrôle précis de la température | Excellent pour maintenir l'intégrité des matériaux et une qualité constante. |

| Oxydation minimisée | Faible perte de métal, préservant les éléments d'alliage précieux. |

Prêt à tirer parti de la flexibilité d'un four à creuset dans votre laboratoire ou votre fonderie ?

Chez KINTEK, nous comprenons que votre succès dépend de la possession des bons outils pour une fusion précise à petite et moyenne échelle. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de traitement thermique avancées adaptées à vos besoins uniques. Que vous ayez besoin d'un modèle standard ou d'un système profondément personnalisé, notre expertise garantit des performances optimales pour vos alliages et processus spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre flexibilité opérationnelle et la qualité de vos matériaux.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles industries utilisent couramment les fours tubulaires horizontaux ? Applications clés en science des matériaux et fabrication

- En quoi la manipulation des échantillons diffère-t-elle entre les fours tubulaires verticaux et horizontaux ? Choisissez le bon four pour votre laboratoire

- Pourquoi le four tubulaire de 70 mm est-il considéré comme polyvalent ? Idéal pour les travaux de laboratoire à haute température et sous atmosphère contrôlée

- Quelles sont les limites des fours tubulaires horizontaux ? Gérer les défis liés à l'espace, à la température et à la manipulation

- Quelles sont les principales caractéristiques des fours tubulaires horizontaux ? Optimisez votre traitement à haute température avec un chauffage uniforme