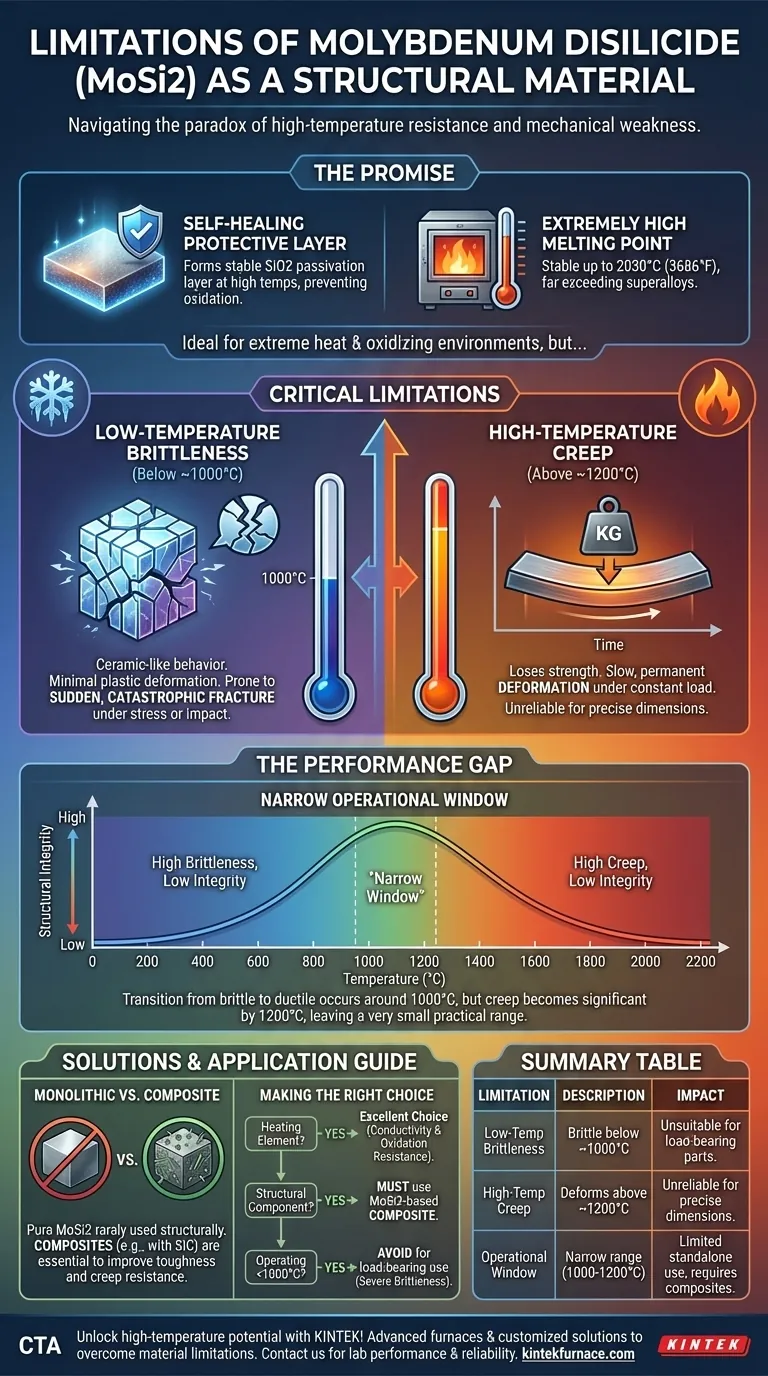

En tant que matériau structurel, les principales limitations du disiliciure de molybdène sont sa profonde fragilité à des températures inférieures à environ 1000°C et une perte significative de résistance et de résistance au fluage à des températures supérieures à 1200°C. Bien qu'il possède un point de fusion exceptionnellement élevé et une résistance exceptionnelle à l'oxydation, ces deux faiblesses spécifiques créent un écart de performance difficile pour les applications portantes.

Le disiliciure de molybdène (MoSi2) présente un paradoxe pour les ingénieurs. Sa capacité à former une couche de verre protectrice et auto-cicatrisante le rend idéal pour la chaleur extrême, mais sa fragilité de type céramique et sa faiblesse à haute température empêchent son utilisation comme composant structurel pur et monolithique.

La promesse : pourquoi le MoSi2 est-il même envisagé ?

Pour comprendre ses limitations, nous devons d'abord apprécier sa principale force : des performances exceptionnelles dans les environnements oxydants et à haute température.

Une couche protectrice auto-cicatrisante

À hautes températures, le MoSi2 réagit avec l'oxygène pour former une fine couche de passivation stable de dioxyde de silicium (SiO2) à sa surface. Cette couche vitreuse agit comme une barrière, protégeant le matériau sous-jacent d'une oxydation et d'une dégradation supplémentaires.

Point de fusion extrêmement élevé

Avec un point de fusion de 2030°C (3686°F), le MoSi2 est fondamentalement stable à des températures bien supérieures à celles de la plupart des superalliages. Cela en fait un candidat convaincant pour les turbines, fours et composants aérospatiaux de nouvelle génération.

Limitations critiques pour l'utilisation structurelle

Malgré sa stabilité thermique, le MoSi2 échoue sur deux fronts mécaniques clés qui sont non négociables pour l'intégrité structurelle.

Fragilité à basse température

En dessous d'environ 1000°C, le MoSi2 se comporte comme une céramique. Sa structure cristalline tétragonale rigide permet très peu de déformation plastique, ce qui signifie qu'il se fracturera soudainement et de manière catastrophique sous contrainte, plutôt que de se plier ou de céder comme un métal.

Cette fragilité le rend extrêmement difficile à fabriquer et très sensible aux dommages causés par le choc thermique ou les impacts mineurs pendant le fonctionnement ou la maintenance.

Fluage à haute température

La deuxième limitation apparaît à l'autre extrémité du spectre de température. Malgré son point de fusion élevé, le MoSi2 commence à perdre sa résistance et à se déformer sous une charge constante (un phénomène connu sous le nom de fluage) à des températures supérieures à 1200°C.

Cette déformation lente le rend peu fiable pour les composants qui doivent maintenir des dimensions précises sous contrainte, comme une aube de turbine ou une poutre de support.

Comprendre les compromis : l'écart de performance

Le principal défi de l'utilisation du MoSi2 est que ses forces et ses faiblesses créent une fenêtre opérationnelle étroite et problématique.

La transition fragile-ductile

Le matériau passe d'un comportement fragile à un comportement plus ductile autour de 1000°C. Cependant, c'est précisément là que sa résistance au fluage commence à se dégrader, culminant en un problème majeur vers 1200°C.

Cela laisse une très petite plage de températures où le matériau n'est ni trop fragile ni trop faible, limitant sévèrement son application pratique en tant que structure autonome.

Solutions monolithiques vs composites

En raison de ces défauts inhérents, le MoSi2 monolithique (pur) est rarement utilisé pour les pièces structurelles. Ses limitations sont presque toujours abordées en l'utilisant comme matériau de matrice dans un composite.

En renforçant la matrice de MoSi2 avec d'autres matériaux comme des fibres de carbure de silicium (SiC) ou d'autres particules céramiques, les ingénieurs peuvent améliorer considérablement à la fois sa ténacité à basse température et sa résistance au fluage à haute température.

Faire le bon choix pour votre application

La décision d'utiliser le MoSi2 dépend entièrement de la question de savoir si l'application est structurelle et de la manière dont vous avez l'intention d'atténuer ses faiblesses.

- Si votre objectif principal est un élément chauffant : Le MoSi2 est un excellent choix, car sa conductivité électrique et sa résistance à l'oxydation sont primordiales et les charges structurelles sont minimales.

- Si votre objectif principal est un composant structurel à haute température : N'utilisez pas de MoSi2 pur. Vous devez spécifier un composite à base de MoSi2 pour obtenir la ténacité et la résistance au fluage nécessaires à une conception fiable.

- Si votre application fonctionne entièrement en dessous de 1000°C : Évitez le MoSi2 pour toute application portante en raison de sa fragilité sévère et peu fiable.

En comprenant le MoSi2 non pas comme un matériau autonome imparfait, mais comme une base haute performance pour les composites avancés, vous pouvez exploiter efficacement ses propriétés remarquables pour les environnements extrêmes.

Tableau récapitulatif :

| Limitation | Description | Impact sur l'utilisation structurelle |

|---|---|---|

| Fragilité à basse température | Fragile en dessous de ~1000°C, sujet à une fracture soudaine | Inadapté aux pièces portantes, fabrication difficile |

| Fluage à haute température | Perte de résistance et déformation au-dessus de ~1200°C | Peu fiable pour des dimensions précises sous contrainte |

| Fenêtre opérationnelle | Plage étroite entre fragilité et fluage | Utilisation autonome limitée, nécessite des solutions composites |

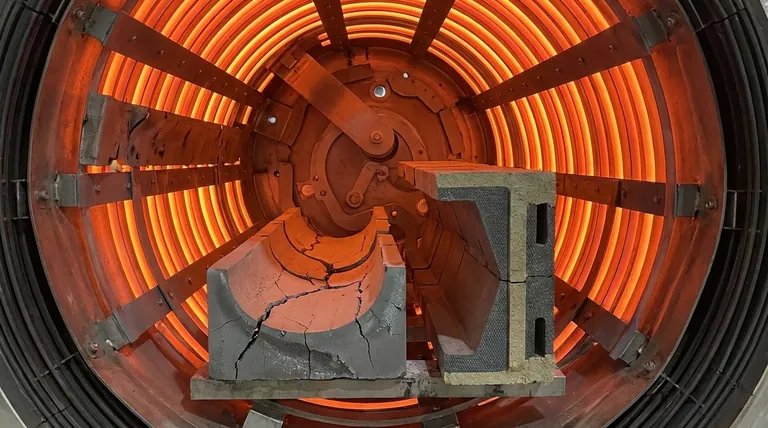

Libérez tout le potentiel des matériaux à haute température avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des solutions de fours avancées comme les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, surmontant les limitations matérielles comme la fragilité et le fluage du MoSi2. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les performances et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide