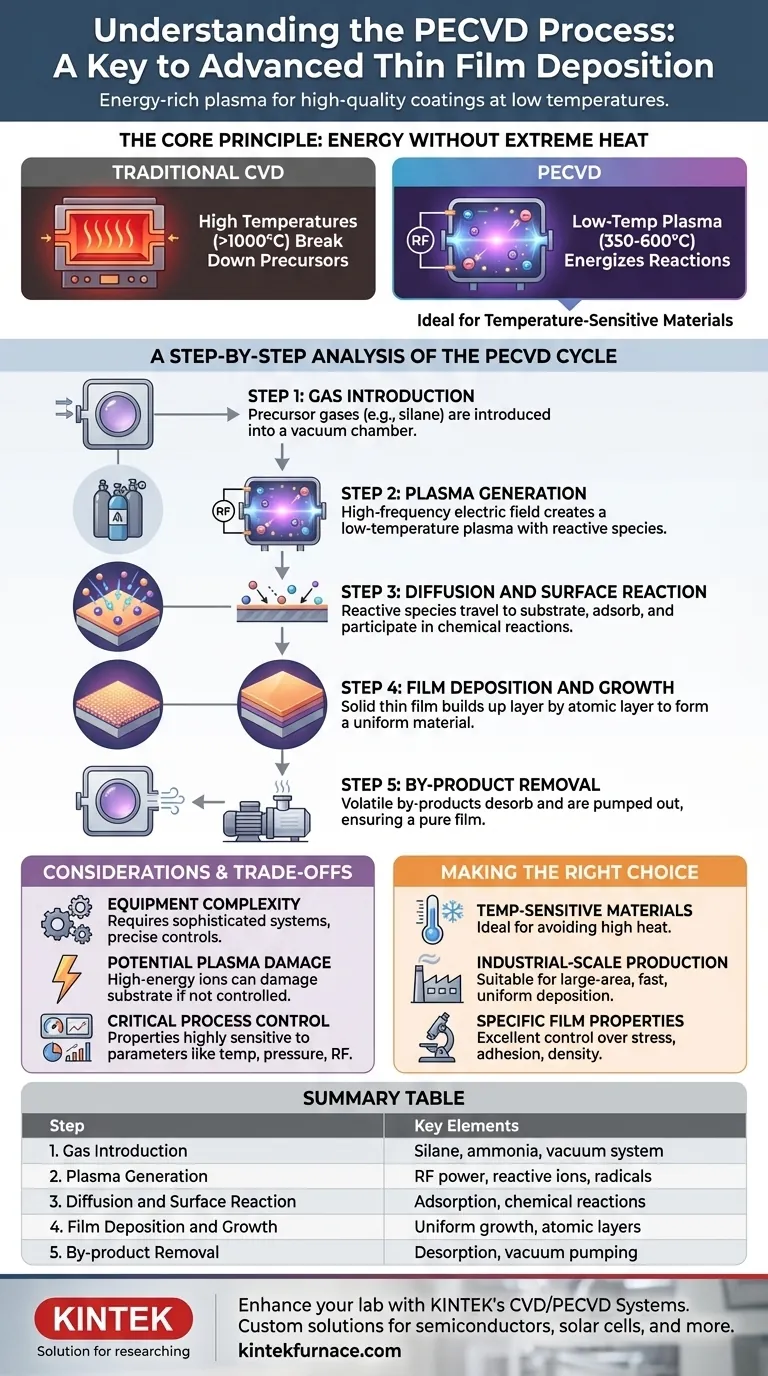

Au cœur de celui-ci, le processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) implique cinq étapes distinctes. Il commence par l'introduction de gaz réactifs dans une chambre à vide, suivie de l'application d'un champ électrique pour générer un plasma. Les espèces réactives de ce plasma se déplacent ensuite vers la surface du substrat, subissent des réactions chimiques pour former un film solide, et enfin, les sous-produits gazeux sont évacués par pompage.

Le PECVD n'est pas seulement une séquence d'étapes ; c'est une solution stratégique à un problème fondamental en science des matériaux. En utilisant un plasma riche en énergie au lieu d'une chaleur élevée, il permet la création de films minces de haute qualité à basse température, rendant possible l'enrobage de matériaux qui seraient endommagés par les méthodes de dépôt traditionnelles.

Le principe fondamental : de l'énergie sans chaleur extrême

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, des températures extrêmement élevées sont nécessaires pour fournir l'énergie requise afin de décomposer les gaz précurseurs et d'initier les réactions chimiques sur un substrat.

Le PECVD modifie fondamentalement cette dynamique énergétique. Au lieu de s'appuyer uniquement sur l'énergie thermique, il introduit de l'énergie via un champ électrique, généralement à une radiofréquence (RF). Ce champ ionise le gaz à basse pression en un plasma, un état ionisé de la matière contenant un mélange d'électrons, d'ions et d'espèces neutres hautement réactives.

Ce plasma devient le moteur du processus de dépôt. Les espèces réactives qu'il contient ont suffisamment d'énergie pour réagir et former un film à des températures de substrat significativement plus basses, souvent dans la plage de 350-600°C, comparativement aux 1000°C ou plus requis par certains processus CVD thermiques.

Une analyse étape par étape du cycle PECVD

Chaque étape du processus PECVD est soigneusement contrôlée pour garantir que le film final réponde à des spécifications précises d'épaisseur, de composition et de qualité.

Étape 1 : Introduction des gaz

Après qu'un substrat est placé à l'intérieur de la chambre de réaction et qu'un vide est établi, un ou plusieurs gaz précurseurs sont introduits. Ces gaz contiennent les atomes nécessaires pour le film final (par exemple, le silane pour les films de silicium, ou le silane et l'ammoniac pour les films de nitrure de silicium).

Étape 2 : Génération du plasma

Un champ électrique haute fréquence est appliqué à travers les électrodes dans la chambre. Ce champ énergise les molécules de gaz, arrachant des électrons et créant un plasma lumineux à basse température rempli d'ions et de radicaux chimiquement réactifs.

Étape 3 : Diffusion et réaction de surface

Les espèces hautement réactives générées dans le plasma diffusent – ou se déplacent – à travers le vide et bombardent la surface du substrat. Une fois là, elles s'adsorbent (adhèrent à la surface) et participent à une série de réactions chimiques.

Étape 4 : Dépôt et croissance du film

Les produits de ces réactions de surface sont conçus pour être un matériau solide non volatil. Ce matériau s'accumule sur le substrat, couche atomique par couche, formant un film mince uniforme et solide.

Étape 5 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits volatils qui doivent être éliminés. Ces déchets gazeux se désorbent de la surface et sont continuellement pompés hors de la chambre par le système de vide, garantissant un film pur et non contaminé.

Comprendre les compromis et les considérations

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Complexité de l'équipement

Les systèmes PECVD sont plus complexes que certaines autres méthodes de dépôt. Ils nécessitent une chambre à vide sophistiquée, des contrôleurs de débit de gaz précis, et une source d'alimentation RF stable avec un réseau d'adaptation, ce qui peut représenter un investissement en capital significatif.

Potentiel de dommages par le plasma

Les ions de haute énergie qui rendent le processus si efficace peuvent également causer des dommages au substrat ou au film en croissance s'ils ne sont pas correctement contrôlés. L'optimisation de la puissance du plasma et de la pression des gaz est essentielle pour équilibrer le taux de dépôt avec la qualité du film et minimiser les défauts induits par les ions.

Le contrôle du processus est essentiel

Les propriétés finales du film déposé – telles que la contrainte, la densité et la composition chimique – sont très sensibles aux paramètres du processus. De petites variations de température, de pression, de débits de gaz ou de puissance RF peuvent altérer considérablement le résultat, nécessitant un développement et un contrôle méticuleux du processus.

Faire le bon choix pour votre objectif

Décider si le PECVD est le bon outil dépend entièrement de vos exigences spécifiques en matière de matériaux et de performances.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Le PECVD est un choix idéal car sa source d'énergie basée sur le plasma évite la chaleur élevée du CVD traditionnel.

- Si votre objectif principal est la production à l'échelle industrielle : La capacité du PECVD à traiter des substrats de grande surface et à réaliser un dépôt rapide et uniforme le rend très approprié pour la fabrication de cellules solaires, d'écrans et de semi-conducteurs.

- Si votre objectif principal est d'obtenir des propriétés de film spécifiques : Le PECVD offre un excellent contrôle sur la contrainte du film, l'adhérence et la densité grâce à un réglage précis de son plasma et de ses paramètres de processus.

En fin de compte, le PECVD offre une méthode puissante et polyvalente pour l'ingénierie de surfaces avancées lorsque les contraintes thermiques et la qualité du film sont primordiales.

Tableau récapitulatif :

| Étape | Description | Éléments clés |

|---|---|---|

| 1. Introduction des gaz | Des gaz précurseurs sont introduits dans une chambre à vide. | Silane, ammoniac, système de vide |

| 2. Génération du plasma | Un champ électrique crée un plasma à basse température. | Puissance RF, ions réactifs, radicaux |

| 3. Diffusion et réaction de surface | Les espèces réactives se déplacent et s'adsorbent sur le substrat. | Adsorption, réactions chimiques |

| 4. Dépôt et croissance du film | Un film mince solide se forme couche par couche sur le substrat. | Croissance uniforme, couches atomiques |

| 5. Élimination des sous-produits | Les sous-produits volatils sont pompés hors de la chambre. | Désorption, pompage sous vide |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température comme nos systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques pour les semi-conducteurs, les cellules solaires et plus encore – garantissant une qualité de film et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs de processus PECVD !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures