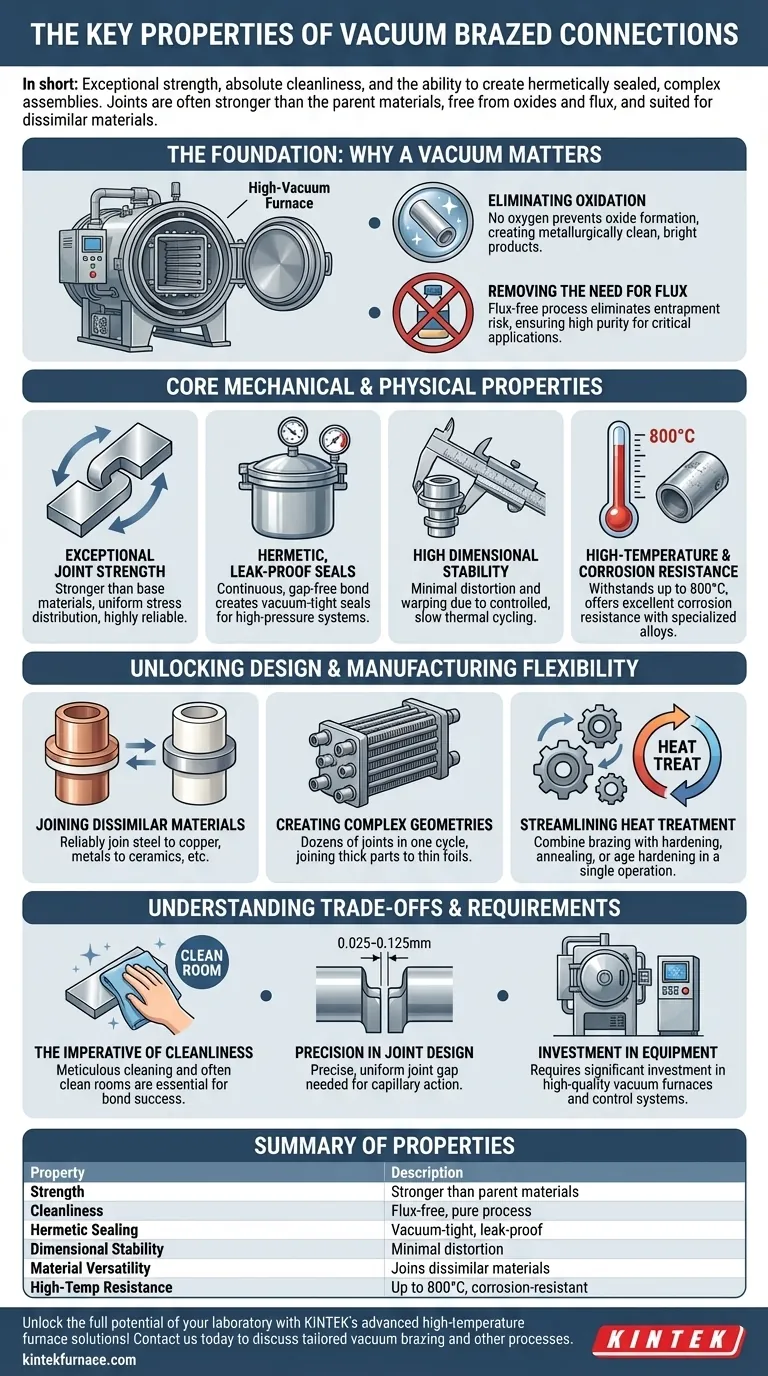

En bref, les connexions brasées sous vide se définissent par leur résistance exceptionnelle, leur propreté absolue et leur capacité à créer des assemblages complexes hermétiquement scellés. Le processus produit des joints qui sont souvent plus solides que les matériaux parents eux-mêmes, exempts d'oxydes et de résidus de flux, et parfaitement adaptés à l'assemblage de matériaux dissemblables comme le métal à la céramique.

Le brasage sous vide n'est pas seulement une technique d'assemblage ; c'est un processus de fabrication de haute précision. En éliminant l'atmosphère, il permet à un métal d'apport de former une liaison métallurgique qui transforme des composants séparés en une seule pièce monolithique et haute performance.

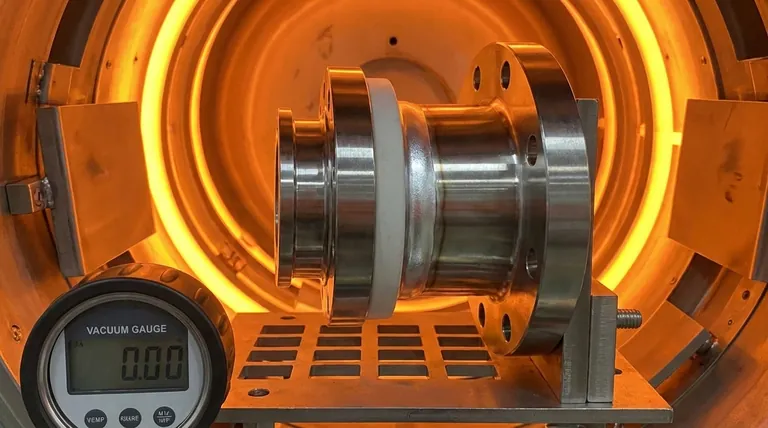

La Fondation : Pourquoi le Vide est Important

Les caractéristiques distinctives du brasage sous vide découlent toutes de son principe fondamental : l'élimination des gaz réactifs, principalement l'oxygène, de l'environnement pendant le processus d'assemblage.

Élimination de l'Oxydation et de la Contamination

Dans un four à vide poussé, il n'y a pas d'oxygène pour réagir avec les surfaces métalliques à des températures élevées. Cela empêche la formation d'oxydes qui peuvent affaiblir un joint et compromettre son intégrité.

Le résultat est un produit fini métallurgiquement propre, brillant et lustré qui ne nécessite aucun nettoyage post-processus pour éliminer les scories ou la décoloration.

Suppression du Besoin de Flux

Le brasage traditionnel nécessite un flux chimique pour nettoyer les surfaces et prévenir l'oxydation. Ce flux peut rester piégé dans le joint, entraînant une corrosion ou des points de rupture plus tard dans la vie du produit.

Le brasage sous vide est un processus sans flux. Cette absence totale de flux élimine le risque d'emprisonnement et garantit la plus grande pureté et hygiène possibles, ce qui est essentiel pour les applications médicales, alimentaires et semi-conductrices.

Propriétés Mécaniques et Physiques Essentielles

L'environnement sous vide contrôlé permet un ensemble unique de propriétés physiques difficiles à obtenir avec d'autres méthodes d'assemblage.

Résistance Exceptionnelle du Joint

Les joints brasés sous vide correctement conçus sont aussi solides ou plus solides que les matériaux de base assemblés. Le métal d'apport forme une liaison métallurgique diffuse et permanente avec les matériaux parents.

Cela crée une connexion hautement reproductible et fiable qui répartit uniformément le stress, contrairement aux points de stress localisés courants en soudage.

Joints Hermétiques et Étanches

L'action capillaire du métal d'apport fondu remplit complètement l'espace entre les composants, créant une liaison continue et sans vide.

Il en résulte des joints étanches au vide et hermétiquement scellés capables de maintenir la pression ou le vide sans fuite, essentiels pour l'aérospatiale, les instruments scientifiques et les systèmes haute pression.

Grande Stabilité Dimensionnelle

Le processus utilise un chauffage lent et uniforme et des cycles de refroidissement contrôlés dans le four. Cela minimise les contraintes thermiques sur l'ensemble de l'assemblage.

Le résultat est une distorsion, un gauchissement ou des contraintes résiduelles minimes, ce qui en fait le choix idéal pour l'assemblage de composants usinés avec précision et des tolérances serrées.

Résistance aux Températures Élevées et à la Corrosion

Les propriétés du joint sont largement déterminées par le métal d'apport choisi. En utilisant des alliages d'apport précieux ou spécialisés à base de nickel, les connexions brasées sous vide peuvent supporter des températures de service allant jusqu'à 800°C.

Ces alliages offrent également une excellente résistance à la corrosion, égale ou supérieure à celle des matériaux parents.

Libérer la Flexibilité de Conception et de Fabrication

Le brasage sous vide élimine de nombreuses contraintes rencontrées dans la fabrication conventionnelle, ouvrant la voie à des conceptions de produits plus innovantes et efficaces.

Assemblage de Matériaux Dissemblables

L'un des avantages les plus significatifs est la capacité à assembler de manière fiable des matériaux aux propriétés différentes, tels que l'acier au cuivre ou les métaux aux céramiques.

Ceci est notoirement difficile, voire impossible, avec le soudage par fusion, mais le brasage sous vide en fait un processus routinier et hautement fiable.

Création de Géométries Complexes

Un assemblage entier avec des dizaines, voire des centaines de joints peut être réalisé en un seul cycle de four.

Il permet également d'assembler des pièces très épaisses à des feuilles très fines ou de grandes surfaces, offrant aux ingénieurs une immense liberté de conception pour créer des produits complexes comme des échangeurs de chaleur ou des assemblages de capteurs.

Rationalisation du Traitement Thermique

Étant donné que le processus se déroule dans un four à haute température, il est possible de combiner le cycle de brasage avec d'autres processus de traitement thermique comme le durcissement, le recuit ou le vieillissement.

Cette consolidation permet d'économiser un temps, une énergie et des coûts considérables en réalisant plusieurs étapes de fabrication en une seule opération contrôlée.

Comprendre les Compromis et les Exigences

Bien qu'il soit puissant, le brasage sous vide est un processus qui exige de la précision. Ses avantages ne sont réalisés que lorsque ses exigences fondamentales sont satisfaites.

L'Impératif de Propreté

Le succès du processus dépend absolument de la propreté des composants. Toute huile, graisse ou contaminant de surface se vaporisera sous vide et interférera avec la liaison métallurgique.

Cela nécessite des procédures de pré-nettoyage méticuleuses et souvent l'utilisation de salles blanches pour l'assemblage.

Précision dans la Conception du Joint

Le processus repose sur l'action capillaire pour aspirer le métal d'apport fondu dans le joint. Cela nécessite un espace précis et uniforme entre les pièces, généralement entre 0,025 mm et 0,125 mm (0,001" à 0,005").

Un jeu de joint incorrect entraînera une liaison incomplète ou faible, annulant les avantages du processus.

Investissement dans l'Équipement et le Contrôle des Processus

Le brasage sous vide nécessite un investissement important dans des fours à vide de haute qualité, des contrôleurs de température précis et des installations d'essai robustes.

Ce n'est pas une alternative bon marché au soudage ; c'est un processus de grande valeur choisi lorsque la performance et la fiabilité du composant final justifient l'investissement.

Quand Choisir le Brasage sous Vide

Votre décision doit être basée sur l'exigence la plus critique pour votre composant.

- Si votre objectif principal est la résistance et la fiabilité ultimes : Choisissez le brasage sous vide pour créer un joint monolithique qui est souvent plus solide que le matériau parent lui-même.

- Si votre objectif principal est la pureté ou l'hygiène : Ce processus sans flux et sans vide est le choix définitif pour les applications médicales, alimentaires, aérospatiales ou semi-conductrices.

- Si votre objectif principal est l'assemblage de matériaux dissemblables : Le brasage sous vide offre une solution fiable et robuste pour créer des assemblages métal-céramique ou autres multi-matériaux.

- Si votre objectif principal est la stabilité dimensionnelle : Le cycle thermique contrôlé à faible contrainte le rend idéal pour les composants de précision qui ne peuvent tolérer de distorsion.

En comprenant ses propriétés et ses exigences, vous pouvez exploiter le brasage sous vide pour fabriquer des composants qui ne sont tout simplement pas possibles avec d'autres méthodes.

Tableau Récapitulatif :

| Propriété | Description |

|---|---|

| Résistance | Les joints sont aussi solides ou plus solides que les matériaux parents, avec une répartition uniforme des contraintes. |

| Propreté | Le processus sans flux élimine la contamination, idéal pour les usages médicaux et semi-conducteurs. |

| Étanchéité Hermétique | Crée des joints étanches au vide et aux fuites pour les applications haute pression et aérospatiales. |

| Stabilité Dimensionnelle | Distorsion et gauchissement minimaux grâce aux cycles thermiques contrôlés. |

| Polyvalence des Matériaux | Permet l'assemblage fiable de matériaux dissemblables comme les métaux aux céramiques. |

| Résistance aux Hautes Températures | Supporte jusqu'à 800°C avec des métaux d'apport résistants à la corrosion. |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant les performances et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets avec des solutions de brasage sous vide et d'autres processus à haute température sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale