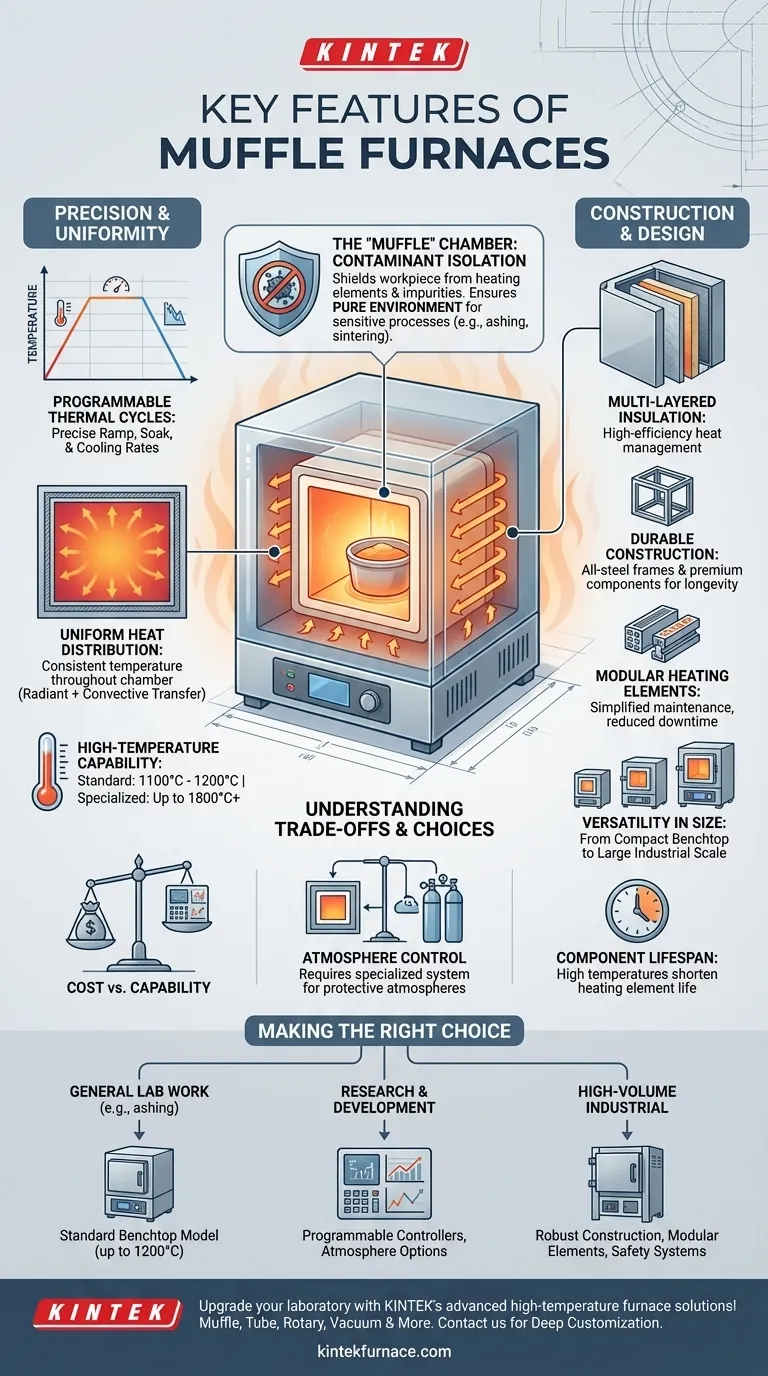

À la base, les fours à moufle se définissent par quelques caractéristiques clés : leur capacité à atteindre des températures élevées et précisément contrôlées ; leur capacité à distribuer la chaleur de manière uniforme ; et une conception qui isole le matériau chauffé des contaminants. Ces instruments ne sont pas de simples fours ; ce sont des outils spécialisés pour les applications où la précision de la température et la pureté des matériaux sont primordiales.

La caractéristique principale d'un four à moufle est le "moufle" - une chambre intérieure qui protège la pièce à usiner du contact direct avec les éléments chauffants et les contaminants extérieurs. Cela permet un traitement thermique propre et hautement contrôlé, impossible à réaliser dans un four standard.

Le principe fondamental : le "moufle"

La caractéristique qui donne son nom au four est également son composant fonctionnel le plus important. Comprendre le moufle est essentiel pour comprendre le but de l'instrument.

Qu'est-ce qu'un moufle ?

Un moufle est une chambre scellée à haute température qui contient le matériau en cours de traitement. Il agit comme une barrière physique, ou un bouclier, entre le matériau et les éléments chauffants du four.

Cette chambre est construite à partir de matériaux résistants à la chaleur comme des céramiques de haute pureté ou des alliages métalliques spécialisés qui peuvent supporter des contraintes thermiques extrêmes.

Pourquoi le contrôle de la contamination est essentiel

Le rôle principal du moufle est d'assurer l'isolation des contaminants. Dans un four électrique, il empêche tout dégazage ou écaillage des éléments chauffants de se déposer sur le matériau.

Cette séparation est essentielle pour les processus sensibles comme l'incinération, le frittage ou le recuit, où même des impuretés microscopiques peuvent compromettre le résultat final. Elle crée un environnement pur pour le traitement thermique.

Approfondissement des caractéristiques : Précision et Uniformité

Au-delà de l'isolation, un four à moufle est un instrument de précision. Ses caractéristiques visent à fournir un profil thermique spécifique avec précision et de manière répétée.

Capacité haute température

Les fours à moufle sont conçus pour les travaux à haute température, les modèles standard atteignant souvent 1100°C à 1200°C. Les unités spécialisées, utilisant souvent des composants céramiques avancés, peuvent atteindre des températures de 1800°C ou plus.

Contrôle avancé de la température

Les fours modernes utilisent des contrôleurs sophistiqués qui permettent des cycles thermiques entièrement programmables. Les utilisateurs peuvent définir des vitesses de chauffage précises (rampes), des temps de maintien (paliers) et des vitesses de refroidissement.

Ceci est rendu possible par des thermocouples de haute qualité pour une mesure précise et des contrôleurs de puissance SCR qui modulent la fourniture d'énergie avec une extrême précision, évitant les dépassements de température.

Distribution uniforme de la chaleur

Des résultats constants dépendent du fait que l'ensemble de la pièce subisse la même température. Les fours à moufle sont conçus pour une uniformité de température dans toute la chambre.

Ceci est réalisé grâce au placement stratégique des éléments chauffants, à l'utilisation de chambres cubiques (qui ont une meilleure dynamique thermique) et à une combinaison de transfert de chaleur par rayonnement et par convection pour garantir que tout le volume interne est chauffé uniformément.

Conçu pour les environnements extrêmes : Construction et conception

Les conditions exigeantes à l'intérieur d'un four à moufle nécessitent une conception robuste et durable.

Matériaux résistants à la chaleur

L'ensemble du four est construit pour la gestion de la chaleur. Cela inclut une construction multicouche avec une isolation à haute efficacité pour garder l'extérieur frais et minimiser les pertes d'énergie.

Les modèles haut de gamme présentent souvent une construction à double enveloppe avec des espaces d'air ou des ventilateurs pour réduire davantage la température de surface externe, améliorant ainsi la sécurité et l'efficacité.

Durabilité structurelle

La longévité est une caractéristique clé. Les fours à moufle sont généralement construits avec des cadres entièrement en acier et des composants de première qualité pour résister à des années de cycles à haute température sans dégradation.

Des caractéristiques telles que les éléments chauffants modulaires se retrouvent dans les modèles industriels, simplifiant la maintenance et réduisant les temps d'arrêt en permettant un remplacement rapide.

Polyvalence de la taille

Les fours à moufle ne sont pas uniques. Ils sont disponibles dans une large gamme de tailles, des petites unités de paillasse compactes pour les laboratoires universitaires aux grands fours industriels utilisés dans la fabrication.

Comprendre les compromis

La sélection d'un four nécessite un équilibre entre la capacité, le coût et la complexité.

Coût vs Capacité

Des températures maximales plus élevées, des contrôleurs programmables plus sophistiqués et des volumes de chambre plus importants augmentent tous le coût. Un four de base pour une simple calcination est beaucoup moins cher qu'une unité programmable à haute température pour la recherche sur les matériaux.

Contrôle de l'atmosphère

Un moufle standard offre une excellente isolation contre les contaminants provenant des éléments du four. Cependant, il ne contrôle pas intrinsèquement l'atmosphère (par exemple, oxygène, azote, argon).

Atteindre une atmosphère protectrice spécifique nécessite un four avec des ports de gaz scellés et un système de contrôle plus complexe, ce qui représente une augmentation significative du coût et de la complexité opérationnelle.

Maintenance et durée de vie des composants

Les éléments chauffants et les thermocouples sont des pièces consommables, surtout lorsqu'ils fonctionnent près de leurs limites de température maximales. Faire fonctionner un four constamment à sa puissance maximale raccourcira la durée de vie des composants et augmentera les coûts de maintenance à long terme.

Faire le bon choix pour votre application

Votre objectif spécifique doit dicter les caractéristiques que vous privilégiez.

- Si votre objectif principal est un travail de laboratoire général comme l'incinération ou le traitement thermique : Un modèle de paillasse standard avec un contrôle précis de la température jusqu'à 1200 °C est généralement suffisant.

- Si votre objectif principal est la recherche sur les matériaux ou le développement de processus : Privilégiez les modèles avec des contrôleurs entièrement programmables pour des profils thermiques complexes et envisagez des unités avec des options de contrôle d'atmosphère.

- Si votre objectif principal est la production industrielle à grand volume : Recherchez une construction robuste, une facilité de maintenance (comme des éléments chauffants modulaires) et des systèmes de surveillance de sécurité avancés.

Comprendre ces caractéristiques fondamentales vous permet de regarder au-delà de la fiche technique et de sélectionner un four qui répond véritablement à vos exigences techniques.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Isolation des contaminants | La chambre du moufle protège les matériaux des impuretés, assurant la pureté des processus comme la calcination et le frittage. |

| Capacité haute température | Atteint 1100°C à 1800°C, idéal pour les applications thermiques exigeantes. |

| Contrôle précis de la température | Cycles programmables avec contrôleurs SCR pour un chauffage, un maintien et un refroidissement précis. |

| Distribution uniforme de la chaleur | Chauffage uniforme grâce au placement stratégique des éléments et au transfert par rayonnement/convection pour des résultats constants. |

| Construction durable | Construit avec des matériaux résistants à la chaleur, des cadres entièrement en acier et des éléments modulaires pour la longévité. |

| Tailles polyvalentes | Disponible des tailles de paillasse aux échelles industrielles pour répondre aux divers besoins des laboratoires et de la production. |

Améliorez votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, améliorant l'efficacité, la précision et la pureté de vos processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et stimuler votre succès !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques