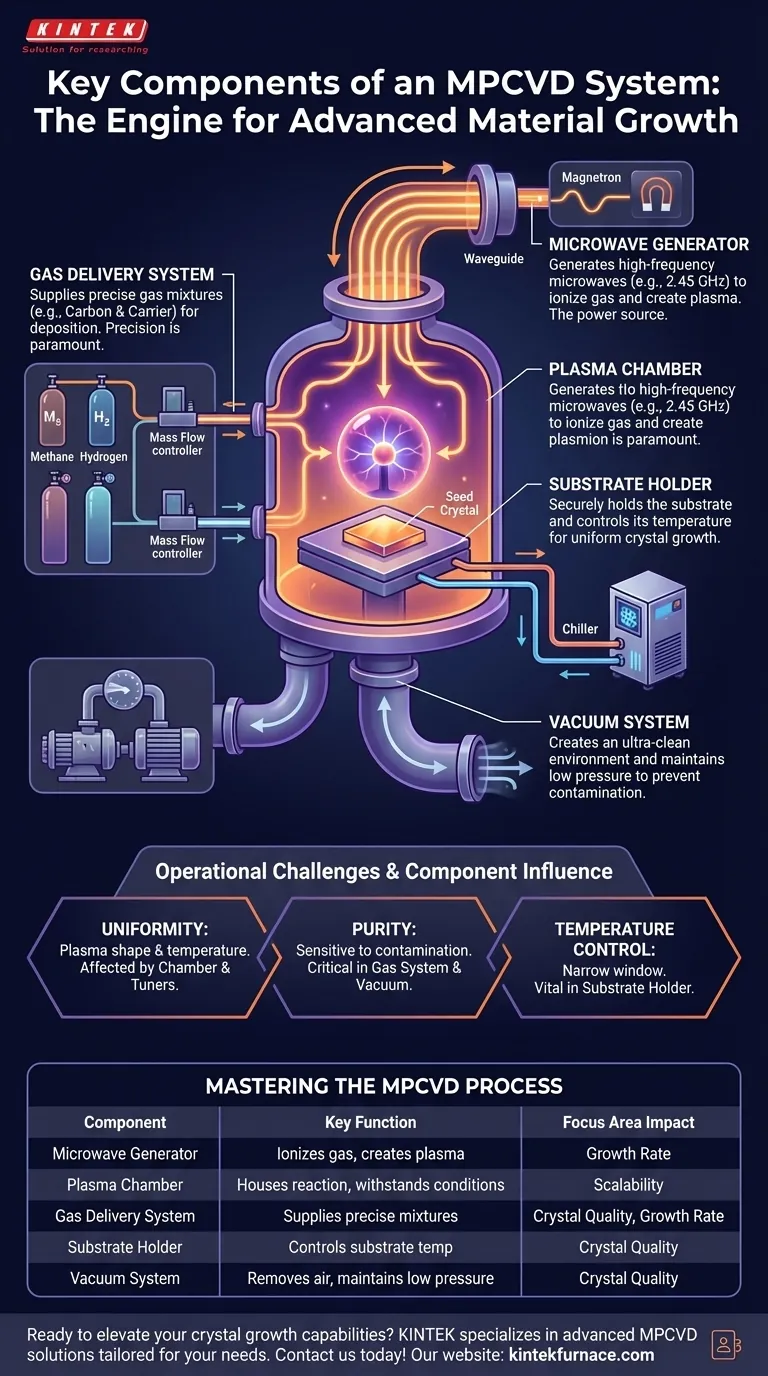

À la base, un système de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est un appareil avancé pour faire croître des matériaux cristallins de haute pureté, tels que des diamants cultivés en laboratoire et du graphène. Ses composants essentiels sont un générateur micro-ondes, une chambre à plasma, un système d'alimentation en gaz, un support de substrat et un système de vide, qui fonctionnent de concert pour créer un environnement hautement contrôlé pour la construction au niveau atomique.

Un système MPCVD n'est pas seulement un ensemble de pièces ; c'est un moteur intégré pour transformer des gaz simples en structures cristallines de grande valeur. La clé est sa capacité à utiliser l'énergie des micro-ondes pour créer un plasma précis et à haute énergie qui facilite le dépôt contrôlé d'atomes sur un substrat.

Le moteur du dépôt : Comment les composants du MPCVD fonctionnent ensemble

Comprendre un système MPCVD nécessite de considérer ses composants non pas comme une liste, mais comme une séquence de fonctions qui permettent la croissance cristalline. Chaque pièce joue un rôle critique et non négociable dans l'établissement et le maintien des conditions parfaites pour le dépôt.

Le générateur micro-ondes : L'allumage du processus

Le processus commence par le générateur micro-ondes, généralement un magnétron. C'est la source d'alimentation de l'ensemble du système, analogue au moteur d'une voiture.

Il génère des micro-ondes à haute fréquence (souvent à 2,45 GHz) qui sont acheminées par un guide d'ondes dans la chambre de réaction. Cette énergie est celle qui ionisera finalement le gaz et créera le plasma.

La chambre à plasma : L'arène de réaction

La chambre à plasma est le cœur de la machine — une enceinte scellée et robuste où se déroule l'ensemble du processus de croissance. Elle est conçue pour résister à la fois aux températures élevées et aux conditions de vide.

Cette chambre est l'endroit où l'énergie micro-ondes interagit avec les gaz du processus. Elle comprend souvent des fenêtres d'observation permettant une observation et une mesure directes du processus, par exemple en utilisant un pyromètre optique pour surveiller la température du substrat sans contact physique.

Le système d'alimentation en gaz : L'approvisionnement en matières premières

Le système d'alimentation en gaz est responsable de l'acheminement des éléments constitutifs dans la chambre. Pour la croissance des diamants, cela implique généralement un mélange précis d'un gaz source de carbone (comme le méthane) et d'un gaz porteur (comme l'hydrogène).

Ce système utilise des contrôleurs de débit massique pour garantir que le rapport et le volume exacts de gaz sont injectés. La précision est primordiale ici, car même des variations mineures dans le mélange de gaz peuvent modifier considérablement la qualité du produit final.

Le support de substrat : La fondation de la croissance

À l'intérieur de la chambre, le support de substrat, ou plateau, remplit deux fonctions critiques. Premièrement, il maintient solidement le substrat — souvent un petit cristal "germe" sur lequel le nouveau matériau va croître.

Deuxièmement, et c'est plus important, il contrôle la température du substrat. C'est un paramètre crucial pour contrôler la structure et la qualité du cristal. Le plateau est souvent relié à un système de refroidissement, tel qu'un refroidisseur contrôlé, pour maintenir une température stable et optimale pendant les heures ou les jours de croissance.

Le système de vide : La création de l'environnement parfait

Avant le début du processus, le système de vide — une série de pompes — élimine pratiquement tout l'air et les impuretés de la chambre à plasma. Cela crée un environnement ultra-propre pour éviter la contamination du cristal en croissance.

Pendant le processus, le système de vide maintient la basse pression nécessaire à l'intérieur de la chambre. Cet état de basse pression est essentiel pour que les micro-ondes ionisent efficacement le gaz et forment une boule de plasma stable autour du substrat.

Comprendre les exigences opérationnelles

Bien que le concept soit simple, l'exploitation d'un système MPCVD nécessite de surmonter des défis techniques importants. La qualité du produit final est directement liée à la manière dont ces défis sont gérés.

Le défi de l'uniformité

Le plasma généré par les micro-ondes n'est pas toujours parfaitement uniforme en forme ou en température. Cela peut entraîner une croissance irrégulière sur le substrat, affectant la taille et la cohérence du cristal final. Les systèmes avancés utilisent des fonctionnalités telles que les ajusteurs d'impédance (stub tuners) pour aider à façonner le plasma pour une meilleure uniformité.

L'importance de la pureté

Le processus est extrêmement sensible à la contamination. Toute fuite dans le système de vide ou impureté dans les conduites de gaz peut introduire des éléments indésirables (comme l'azote provenant de l'air), ce qui peut perturber la formation des cristaux, provoquant des défauts et une décoloration.

Le contrôle de la température n'est pas négociable

La température du substrat doit être maintenue dans une fenêtre très étroite, souvent de quelques degrés seulement. Si la température est trop élevée ou trop basse, cela peut entraîner la formation de matériaux indésirables (comme du graphite au lieu du diamant) ou introduire des contraintes et des défauts dans le réseau cristallin. C'est pourquoi la mesure et le contrôle précis de la température sont vitaux.

Comment chaque composant influence le produit final

Votre objectif déterminera la performance du composant la plus critique. Comprendre cette relation est essentiel pour atteindre votre objectif spécifique, qu'il s'agisse de recherche, de développement ou de production.

- Si votre objectif principal est la qualité du cristal : Votre succès dépend de la précision du système d'alimentation en gaz pour la pureté et du support de substrat pour un contrôle précis de la température.

- Si votre objectif principal est le taux de croissance : Vos efforts devraient se concentrer sur l'optimisation de la sortie du générateur micro-ondes et des débits gérés par le système d'alimentation en gaz.

- Si votre objectif principal est l'évolutivité : Vous devez privilégier la conception de la chambre à plasma et sa capacité à créer un champ de plasma large, stable et uniforme.

Maîtriser un système MPCVD est un processus de maîtrise du contrôle précis et de l'interaction entre chacun de ces composants de base.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Générateur micro-ondes | Génère des micro-ondes pour ioniser le gaz et créer le plasma |

| Chambre à plasma | Héberge la réaction et résiste aux hautes températures et au vide |

| Système d'alimentation en gaz | Fournit des mélanges de gaz précis pour le dépôt |

| Support de substrat | Maintient et contrôle la température du substrat pour la croissance |

| Système de vide | Élimine l'air et maintient une basse pression pour éviter la contamination |

Prêt à améliorer vos capacités de croissance cristalline ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les systèmes CVD/PECVD adaptés à divers laboratoires. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — garantissant des performances supérieures dans des applications telles que la synthèse de diamants et de graphène. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise MPCVD peut stimuler votre succès !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore